過去の関連記事をピックアップ

すこし勘所を呼び起こすために、過去の記事を思い出しおきます。

こうやって記事を拾ってみると3年周期くらいで作りたくなるのかな?(笑。

CNCフライス導入を検討する!の巻 2018.8.8

久しぶりにスピーカを作る!の巻き。 2019.11.14

2WAYスピーカを作る”の巻き 2019.12

スピーカのリフォームを考えよう!の巻き。2020.2.15

ちょっとTea Time!? やっぱりサブウーハを追加してみよう。 2020.3.16

ちょっとTea Time!? 10cmウーハを買ってみた。 2020.3.27

きっかけ(その1)

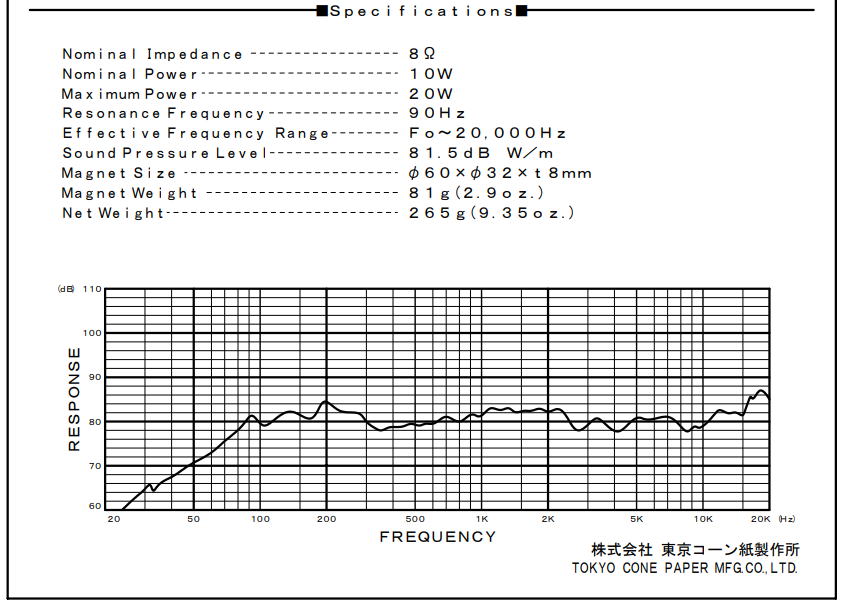

100均ショップ(Seria)を覗いていたら、MDFの板が売っていました。

それも結構厚い! いままでSeriaが5mm、ダイソーが6mmのMDF(サイズは400×300)でしたが、

Seriaにラインアップに8mmで300x300のものが増えたようです。

#ちなみにダイソでは400x300のMDFは1枚220円になっていました。

この8mm厚のMDFって小型のSP作成には持って来いでは!!

というのがきっかけのその1。

30cm四方のMDF板です。 1枚税込み110円です(@Seria)

厚さは8mm。 小型のSPにはこの厚さでいいでしょう。

きっかけ(その2)

いままで小型SPを幾つか作ってきました。

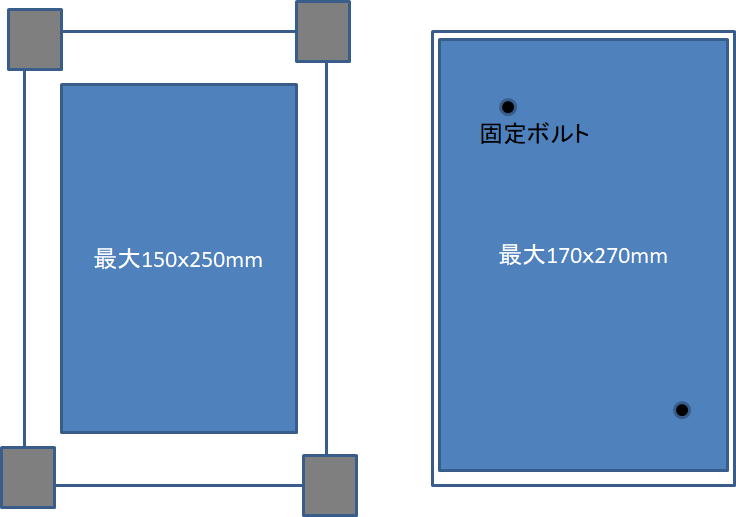

勿論、切断にはCNCを使いますが、テーブルサイズ(200x300)ならびに

エンドミルの可動範囲(180x280)を考えると大きな板は切れません。

さらに、板の端を固定するので、どうしても余白が大きくなります。

実際には最大で切り出せるサイズは150x250でした。

でも、材料の固定方法を変更して、板の内側でボルトで固定するようにすれば

エンドミルの可動範囲ぎりぎりまで切ることができます。そうすれば最大で170x270

程度の板が切り出せるはずです。 大きな板が切り出せると同時に、歩留まりも格段に

あがります。

当然、固定ボルトの穴(φ6mm程度)があいてしまいますが、ダボを埋めてやれば

いいでしょう。最後に塗装すればわからなくなります。

今までの切りかた(左)だと切り出しサイズも限界があり、また歩留まりが悪いですが、

板内側で固定すれば切り出しサイズも大きくなり、歩留まりもあがります。

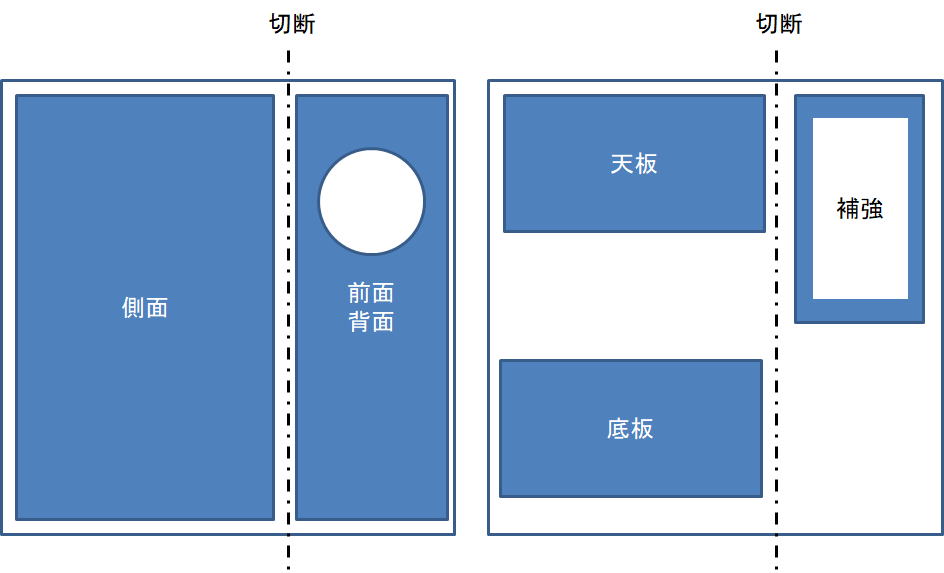

このような加工ができれば、3枚のMDFで1本のスピーカができるはずです。

1本あたりのMDF費は330円です!これは財布に優しい!

というのがきっかけのその2。

3枚のMDFがあれば1本のスピーカに必要な材料がとれそうです。

きっかけ(その3)

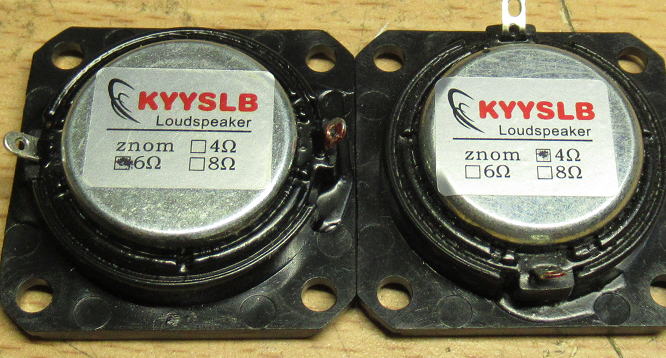

すこし前に、実験用に使ったというスピーカをある方から頂きました。

ちょうどこのスピーカが活用できそうです。

スピーカ自体はすでにあるのがきっかけ、その3.

頂き物のスピーカです。77mm口径のものが8個です。

以前にこのスピーカで色々と作りました。

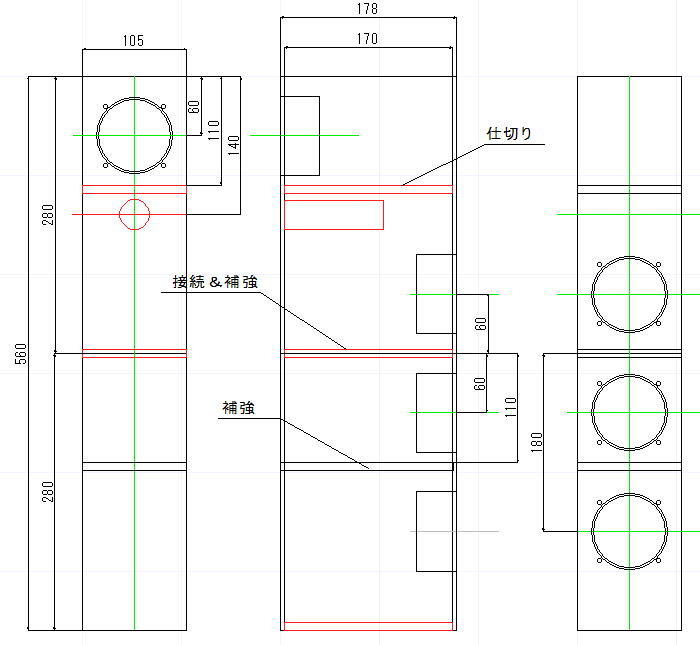

構成はどうする?

単純に1個のスピーカだけで面白味がないですし、このサイズですから低音は望めません。

なんといってもスピーカの命は低音です! って、ちょっと議論が沸きそうな言い方ですが、

スピーカの課題の90%以上は低音をいかに出すかということだと私は思っています。

ということで、今回作成するスピーカも低音を頑張ってだすことを考えて、

下記の構成を検討中です。

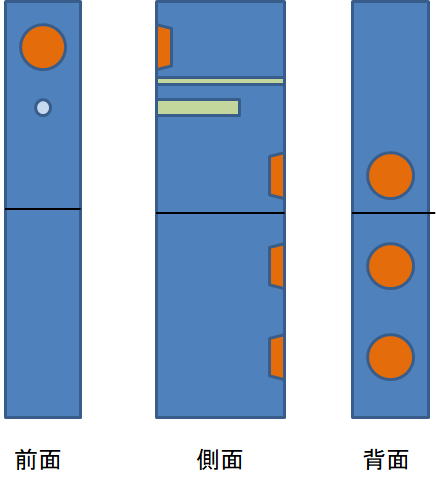

1)形状: 容量を確保するためにトールボーイ

概略サイズは105mm幅、550mm高さ、175mm奥行き

(内容積はトータルで7.5L程度)

2)形式: 1WAY+サブウーハ方式

(1WAY容積は約1.3L、ウーハ部分は6L程度)

こんな形状と形式を検討中です。

まずメインのスピーカは上側1個です。 小さい容量での密閉になるので、

恐らく低音は200Hzくらいが限界でしょう。 そして、それ以下を鳴らすのが

下側の3個のスピーカです。バスレフ型にしてポート共振点は100Hzくらい

にして、ボリューム感をもたせます。100Hzじゃちょっと低いかもしれませんが、

そのくらいを狙って、ガンガン電力を送り込めば結構低音がでるはずです。

もちろん、ネットワークはディジタルをつかって高次で分割すれば、

音域の分担はうまくいくでしょう。

必要な材料の調達

まず、必要な材料が集まるかです。

300x300のMDF材は最低でも12枚で余裕をみると15枚程度は欲しいところです。

あとは、φ6mmのダボ木です。ダイソのオンラインショップにはあるので、

探せば見つかるかもしれません。

さて、材料集めです!材料調達の目途がたてば、設計にかかりましょう!

情報集め 2023.1.31

材料の調達はまだだけど、設計に必要な情報を集めましょう.

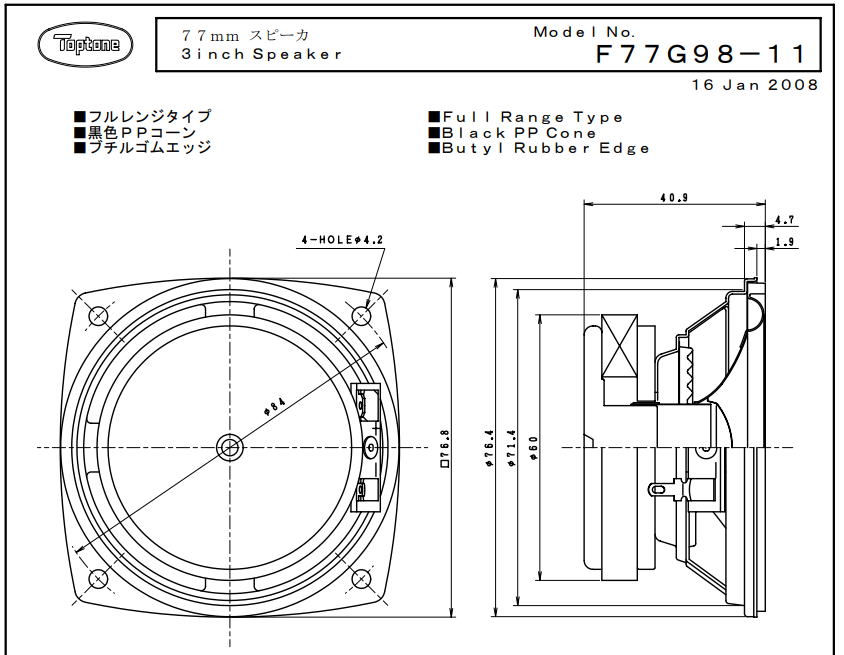

まずは、スピーカの寸法です. 以前に採寸してCADデータまでつくりましたが、

データがどこにいったか判らなくなってしまいました. ひょっとして古いパソコンにあるのかな?

まあ、図面はネットを探せばでてくるでしょう. ということで、型番のF77G98でくぐるとすぐに見つかりました.

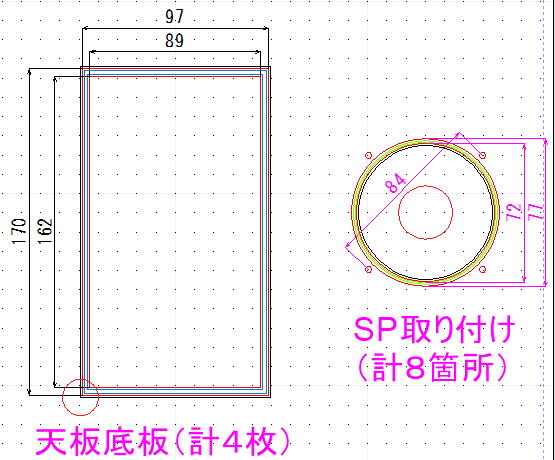

穴径はφ71.6mmで落とし込みのフランジ径はφ76.6mmとそれぞれ0.2mmの余裕で大丈夫かな?

0.5mmくらいもたせたほうがいいかな?となるとそれぞれφ72とφ77ということにしましょう. こうすれば

CADの図面の数値を入れやすくなります.

スペックも同じシートにありました. f0は90Hzなので案外下が伸びているようです.

F0=90Hzなので、結構伸びています.

材料ぎりぎり? 2023.2.3

100均のお店に寄ったついでに材料を調達.

肝心のMDFは12枚しかなかったけど、考えたら最低限の必要枚数は1本あたり5枚で足りるから10枚でいけそう.

でも、補強とか考えたら、やっぱりもうちょっと欲しいところ. 内部補強の仕方はすこし違う部材になりそうです.

まあ、ぎりぎりでも調達できて良かったです.

その他、ダボと接着剤も調達. 同じショッピングセンターの中にSeriaとDAISOがあるので便利です.

MDFを12枚確保. 重たかった〜.(@Seria)

あわせてダボ木と接着剤も購入(@DAISO)

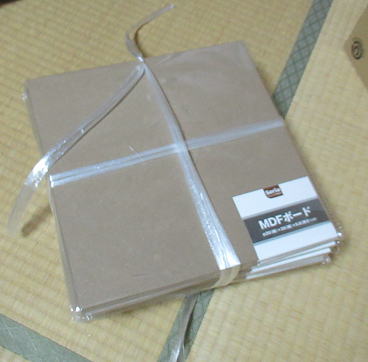

設計開始 2023.2.7

夜の夜長に、泡の出る麦茶を片手に設計開始です。

最初は方眼紙に書こうとしたのだけど、A4の方眼紙じゃ縮尺が中途半端になって

計算がややこしくなるので、外形もCADで書くことに。酔ってちゃ計算間違えるもんな〜。

CADなら、適当に書いても、あとで寸法が正確に拾えます。

まずは、外形から作図です。

外形はこんな感じです。

外形図を書くのは結構楽しいのですが、これではCNCで板が切れません。

板を切るには、エンドミルの直径を考慮して実際の工具がトレースする図を書く必要があります。

これが結構ややこしいです。エンドミルの直径は2mmなので、4mm幅の溝を彫るには、オーバラップを

含めて通常は3回に分けて削りますが、加工に時間がかかるので横着してオーバラップゼロとします。

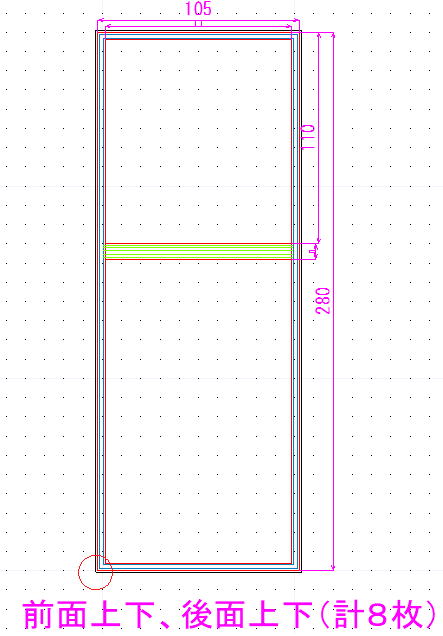

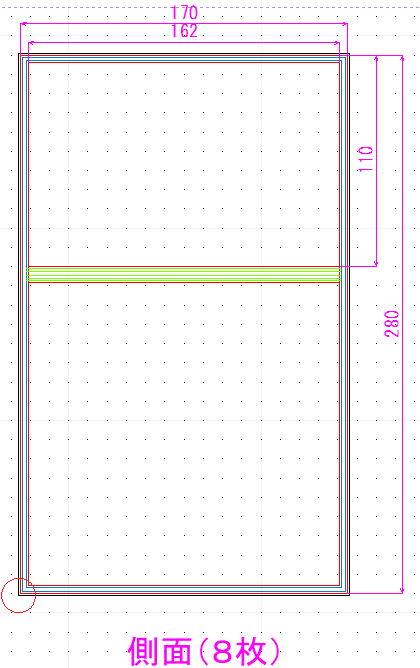

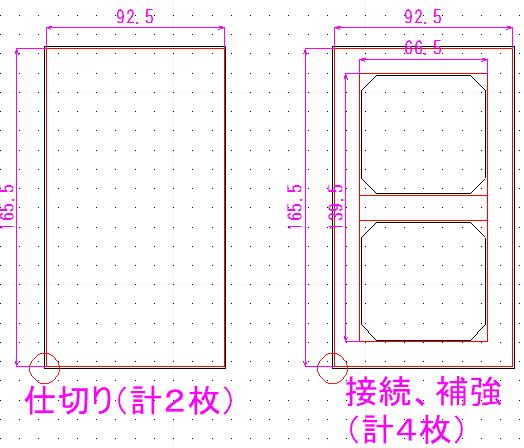

それぞれの部品図もできあがりました。

まずは箱を作成するだけの加工図です。

スピーカの穴は加工面が反対になるので、板を切り出してから行います。

バスレフポートに使う紙筒は、キッチンのアルミフォイルかラップフィルムで先に無くなったほうの形状に合わせます。

スピーカ端子はどうしよう?

高価なものは不要なので、プッシュ式のお手軽なものでいいのですが、

これだけ買うのも送料が勿体ないなあ〜。

それに、できるだけ今あるものを活用して部品箱を減らす今後の方針を打ち立てています(←出来るの?

これなら合計4個必要です。メインスピーカとウーハとに個別配線ができるので便利そう。

これなら合計2個で済みます。 ただ、仕切り版に穴をあけて配線を通す必要があるので、

組み立て中に配線が必要です。

遊休中のスピーカの端子を引っぺがす手もありますが、そうしたらそのスピーカが使えなくなるしな〜。

なんでもいいや〜

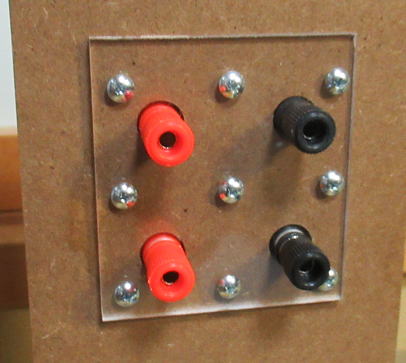

そういえば以前に値段だけに釣られて買ったターミナルがあるので、それを使いましょう。

買ったのはいいのだけど、あまりの作りの粗雑さに部品箱の肥やしになっていました。

配線を締め込むには信頼性がちょっとあれだけど、バナナプラグを挿してつかうには

なんとか使えるでしょう。これをアクリルの端材にもとりつけて活用しましょう.

格安のターミナル(左)と一般的なターミナル(右)

一般的なターミナルはネジ・ナット部は金属です。

格安ターミナルはナット部分はプラスチックなので、強く回したら

舐めそうです。バナナプラグならつかえるでしょう。

ネジの表面もざらざらだし、型から外した跡も見えることから、

鍛造ではなく、亜鉛合金の鋳物かもしれませんね。

だとするとネジ部への半田付けは難しいかも。ラグ板はいるでしょう。

3mm厚アクリルの端材に取り付けてスピーカターミナルを作りました。端子のピッチは35mmでネジは55mm四方に

9個のφ3.2mmの穴をあけておきました。アクリルの強度を考えて少し多目のネジで固定する予定です。

準備にかかりましょう! 2023.2.18

まずは素材の準備と、CNCルータの定盤の穴あけです。

ルータの定盤の置けるように、300x300のMDFを切り分けておきます。ジグソーで1枚づつ切り離しました。

定盤にはM5の穴を新規であけます。下穴はφ4.5です。 M5にしては穴径が大きいですが、

CNCのコレットが0.5mm毎で4.5mmしか使えるものがありませんでした。

合計6個のM5をあけています。すでに、M6が多数加工してありますが、

これでは大きすぎます。ボルト穴が6.5mmくらいになるのでダボ木(直径5.5mm)がゆるゆるになってしまいます。

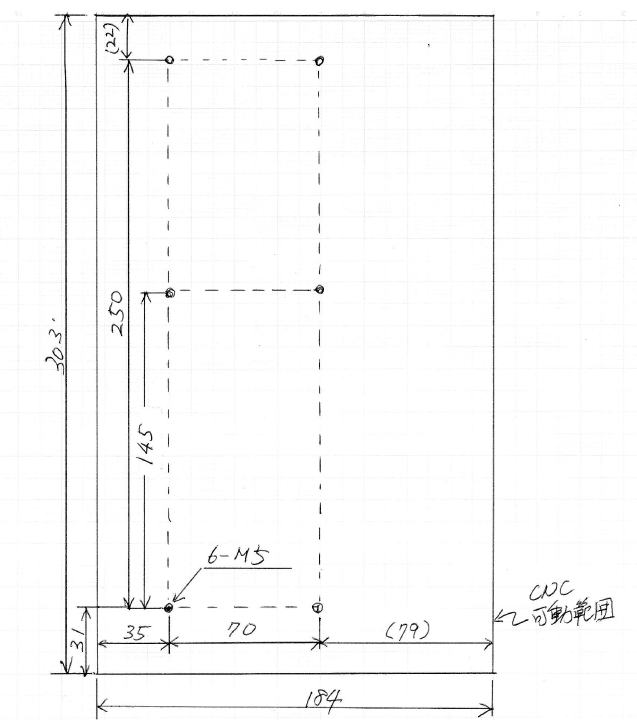

備忘録ですが、穴の位置関係です。

CNCルータ可動範囲とM5の位置関係です。

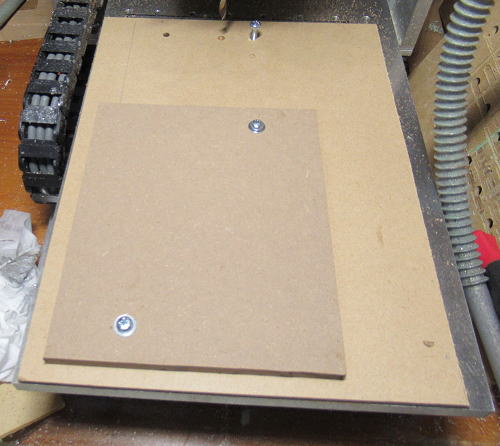

材料にはM5のボルト位置に合致するように穴をあけておきます。

M5のボルト2本で材料を固定です。

敷板の上に材料をのせて、ボルトで固定です。 これで材料の加工(溝堀)ができます。

切るぞ〜

さて、準備ができたので一気にルータを動かして、設計図通りに板を切り出していきます。

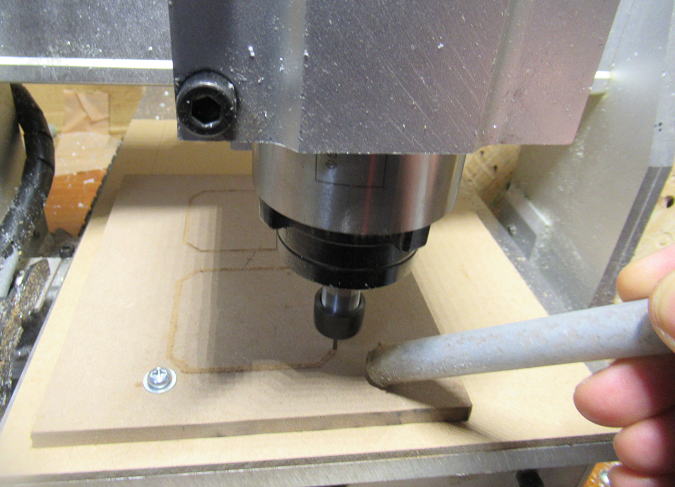

MDFを切ると切粉が大量に出るので、常に吸引しないと部屋が粉まみれになります。

でも、吸引ノズルを固定する治具が壊れているので、仕方なしに手で持ってミルを追いかけます。

たまに、ミルやドリルに当たってノズルが削れてしまうので、先端がボロボロになったらハサミで

チョキっと切って修正です。

しかし1枚づつの加工になるので、結構な時間がかかります。

およそ1枚の加工にセッティングも含めて5分以上はかかるんじゃないだろうか? 全部で26枚になるので

なんか3時間ぐらいぶっ通しで作業しているような〜 ああ、疲れてきた〜。

切粉の吸引は欠かせません。 治具が壊れているのでノズルを手でもってミルを追いかけます。

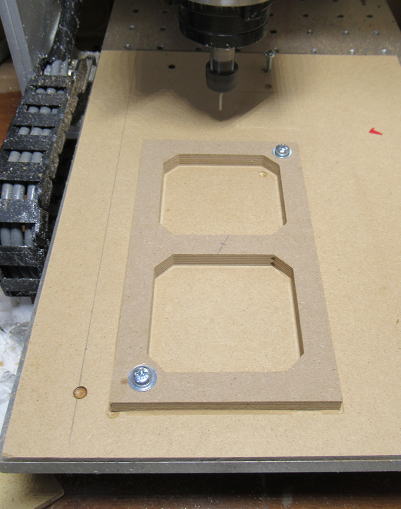

こんな感じで部品の出来上がり、これは内部の補強板です。

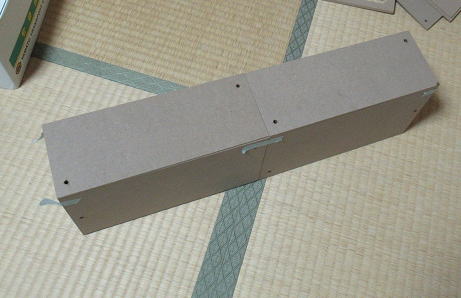

全部の材料が切り終わりました。

仮組

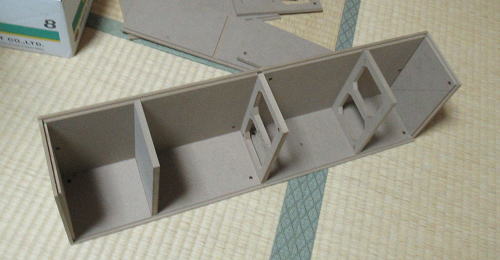

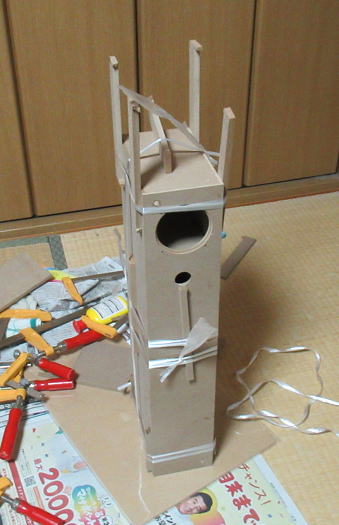

とりあえず仮組して寸法間違いがないかを確認です。

とりあえず大丈夫そうです。これで、ずれていたりするとちょっとショックです。

仮組して寸法チェックです。大丈夫かな?

大丈夫そう〜

大丈夫でした〜。

さて、スピーカと端子の穴は明日にでも加工しましょう!

あ!無いぞ!2023.2.18

スピーカの穴あけと端子の穴あけと併せてバスレフポートの穴あけも必要ですが、

肝心のバスレフポートが見つかりません。 あれ、以前にラップフィルムの芯(紙筒)を

確保しておいたのだけど、ゴミと思って捨てられたかな?

あとで捜索しましょう。最悪はほぼ新品に近いけどラップフィルムを借用?(←怒られそう。

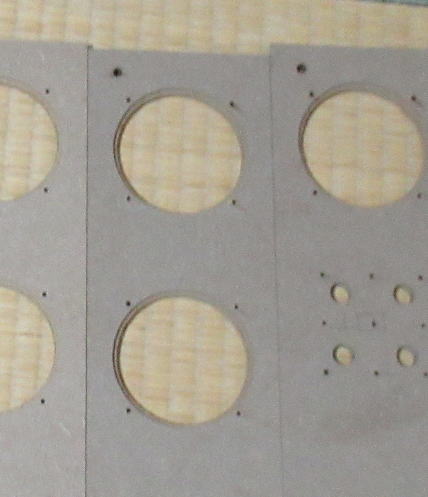

最後のCNC作業

穴あけはCNCでの最後の作業です。

丸い穴が簡単にあけられるのでCNCはやっぱり便利です。

スピーカの穴と端子の穴も加工できました。

あった〜

バスレフポート発見です。

単に置いた場所を忘れていただけのようでした(←記憶力が低下している?

実物がないと、寸法が判らないのでCNCを使った作業が終わらないところでした。

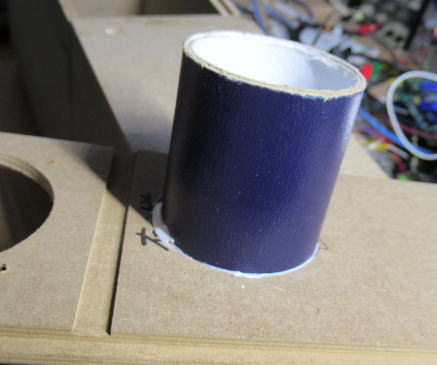

見つかりました!

バスレフポートの穴です。貫通穴にすると見栄えが悪いので、段差を設けています。

差し込んむだけで動かない程度のぎりぎりの穴径にしておきます。 何度かポート長を調整

する必要がありますからね。

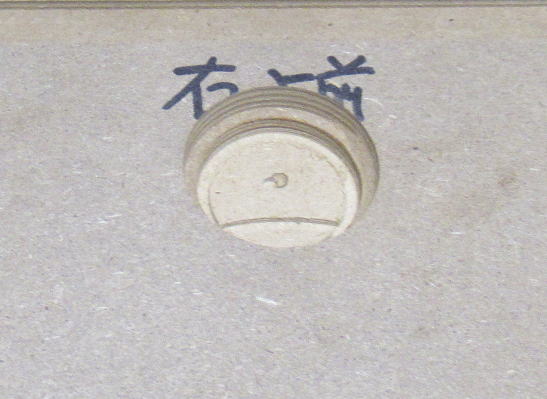

あとはダボ穴塞ぎ、これで準備完了

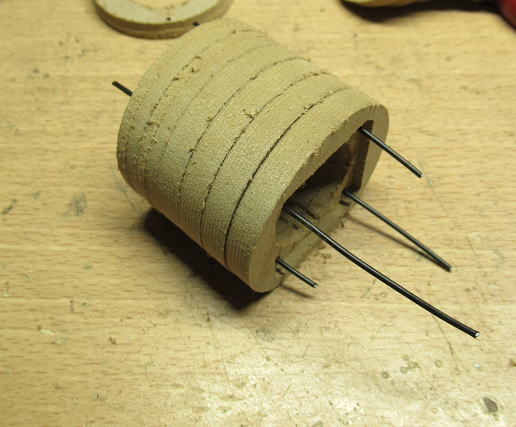

CNCの加工が終わったら、あとはダボ穴塞ぎです。

ダボ木は公称6mmですが実装したら5.5mmでした。 ドリル穴は5.5mmなのできちきちです。

手で押し込むのは無理なので、少し接着剤をつけてトンカチで叩き込みます。

全長を押し込む必要はなく、穴が隠れれていいだけなので、半分程度押し込む程度にしています。

差し込んだら、あとは鋸で切断です。

ダボ木を差し込んで、鋸で落とせばほぼ面一で仕上がります。多少バリが残りますが、

仕上げのサンディングで綺麗にします。

全てのMDFの加工が完了です。

組立て

接着材をつかって、いよいよ組み立てです。

バスレフポートの調整があるので、前面上のパネルははめ込むだけですが、それ以外はすべて接着です。

組み立ての為には色々と準備が必要です。 なんせ接着材をつかいだしたら、結構乾燥が早いので

すぐに処置できる用に考えられるものを用意しておきます。

用意するものは

・接着材(木工用ボンド) ・古新聞 ・Fクランプ(あるだけ) ・輪ゴム ・ひも ・針金 ・濡れ雑巾

といった感じです。

では、いざ出陣!

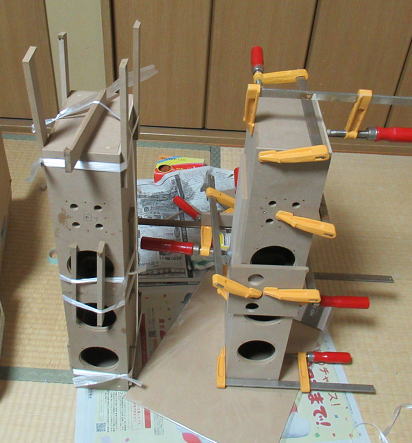

まずは組み立てにあたり必要なものを準備です。

どんどん接着剤をつけて組み立てていきます。ここからは時間勝負です。

一気に全体を組み立てです。 そしてFクランプで固定です。

固定が終わったら、2台目を作るために、Fクランプを開放するために、

ひもの固定に移行させます。

まずは乾燥!

2台分の組み立てが終わったので、まずはある程度接着剤が乾くまで乾燥です。

とりあえずしばらく乾燥です。

生乾きだけど

バスレフポートの長さを確定させて、早く全体をまとめておきたい(でないと塗装できない)ので、

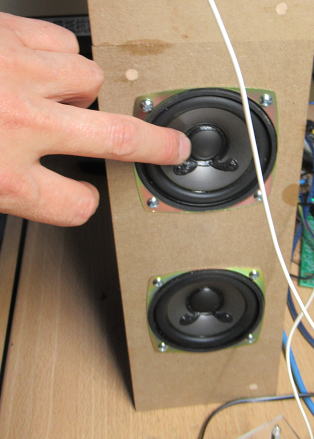

生乾きだけどスピーカを取り付けて共振点を調べてみました.

周波数を変化させながら、一番スピーカのコーン紙の振動が小さくなるところを指で調べる

超アナログな方法です.

生乾きですが、テストするくらいには乾いています.

スピーカを取り付けました.コーン紙を触って一番振動の小さい周波数(共振点)を

調べていきます.

ポート直径小さ過ぎ〜

ラップフィルムの紙筒は2台分なので、半分(115mm)に切って、どんどん短くする方法で調べます.

115mmの場合は共振点は約40Hz

全然、ポートから風圧を感じません. 共振点が低すぎるし、ポート長も長すぎるのでしょう.

思い切って短くします.

80mmの場合は共振点は約60Hz

ようやく風圧を感じるようになってきました. でも60Hzは低いなあ〜. 狙いは100Hz前後です.

もっと短くする必要あるでしょう.

40mmの場合は約69Hz

思ったより共振点は低くなりませんでしたが、風圧は強く感じます.

40mmでもかなり短いけど、もっと短くしないといけないのかなあ〜.

8mm(バッフル厚)の場合は約90Hz

いっそのことポート無しです. そのためポート長はバッフル厚になるので8mmです.

この場合でも共振点は約90Hzです. ただ、いままで一番風圧を感じます.

しかし、バスレフ穴からの風切り音がとても大きいです. これはいけません.

結果としてポート直径(φ23mm)では小さすぎということですね.

碌に設計もせずに、適当に目についたポートをつかうものだから大失敗です.

もっと、大きなポートを探してこなくてはいけないようです.

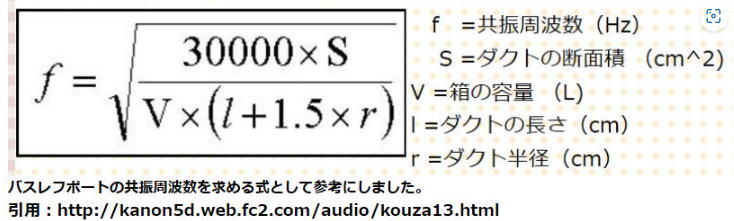

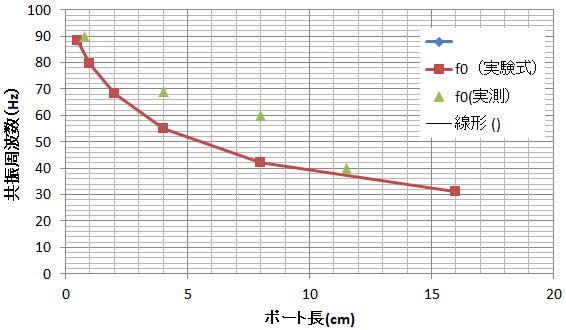

実験式を比較

ちなみに共振点の実測(?)値と以前につかった実験式と比べてみましょう.

容積は7.2Lでバスレフ直径2.3cmでの実験式の値との比較です.

結果は、あたらからずも遠からずってな感じでしょうか.

実験式と実測(?)は大体同じかな〜.

とりあえず試聴してみましょう

結果は下記の通りです.

ポート長115mm

まったく面白くない音です. 低音聞こえません

ポート長80mm

だいぶ低音がでてきました. 音は素直だが、やっぱり低音の量感が足りません.

ポート長40mm

かなり低音がでてきました. それでも量感はもう一二歩かなあ〜.

ポート長8mm

上記の中では量感が一番あります. でも風切り音がウザイ!

ポート長8mm(すなわちポートなし)が一番低音を感じますが、それでも量感はいま一歩足りない感じです.

イコライザとチャンデバ設定でなんとかなりそうだけど、小さいスピーカだからパワーも

あまり入らないからなあ〜.

やっぱり、もっと面積の大きいポートを検討した方が良さそうです.

まだ、フロントバッフルははめこんだだけなので、いまならバスレフポートの形状は変更可能です.

サブシステムのスピーカと入れ替えて試聴です.

デカいポートが必要だなあ〜

実験式から考えると、ポート長8cm程度で共振点100Hzを狙おうとすると

ポート直径は6cmになるという計算結果です. スピーカがφ77mmなのに

ポート径が6cmなのは、バランス悪いなあ〜. せめて直径5cmくらいかな〜.

そうするとポート長5cmという結果になります.

いずれにしても、そんな大きな紙筒ってあるかな〜.

代用品になりそうなあては一応あるかけど----

今度100均ショップに行ったときにでも物色してきましょう.

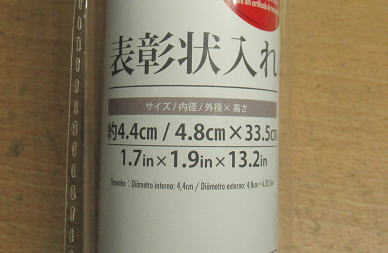

ひょ〜うしょ〜うじょ〜う! 2023.2.20

帰り際に買ってきました。表彰状入れです。 DAISOで110円です。

公称で外径が4.8cmで内径が4.6cmです。長さは2台分のポートに十分な長さです。

なによりも紙なので減衰特性もいいし、そして加工もしやすく木工用ボンドとの親和性もいいです。

これが目をつけていたバスレフポートの素材です。表彰状入れです。

サイズの実測は外形φ50mmで内径はφ46mmでした。

材質は紙なので減衰特性もいいですし、木工用ボンドがよくつきます。

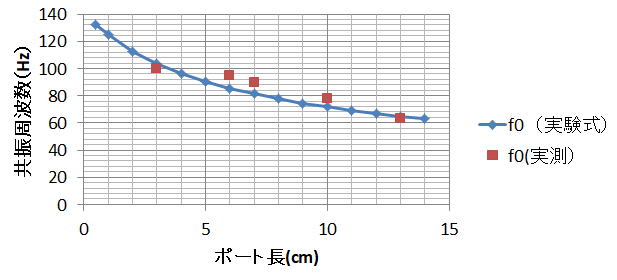

早速試してみましょう!

バッフルのポートを拡張して、バスレフポートとして表彰状入れの筒を差し込めるようにします。

そして、すこし長めですが130mmから短くしていって、共振点を再度アナログ測定(振動が小さいところを探ります)です。

最初は130mmから共振点を測定です。

やっぱりポートがデカいなあ〜。

測定結果は下図のようになりました。まあ、実測と実験式はよく似た感じですね。

目標とする100Hzにするにはボート長は30〜40mmなのですが、ちょっと短すぎる気もしたので

今回は60mmとしました。 実測では共振点は95Hzです。 ただ、この実測というのがいい加減で

「このあたりが一番振動小さいかな?」と、まさに主観での測定です。

まあ、実験式でも共振点は85Hzですから、ポート長が長すぎるということも無いでしょう。

実測と実験式との比較です。

ポート長は6cmに決定です。

フロントバッフルを接着してエンクロージャの組み立ては完了です。

このまま乾燥させて、休みの日に塗装を行いましょう。

なお、エンクロージャ単体の質量は1770gでした。

スピーカや配線材料などを足せば約3kg程度の軽いスピーカになるでしょう。

これでエンクロージャは加工終了です。 あとは塗装だなあ〜。

ポートは黒い方がいいかな〜?

試聴してみたいところだけど、ここまできたら完成(塗装)するまで

待ちましょう。どんな音になるか楽しみです。

最終仕上げ、そし完成! 2023.2.23

仕上げの工程は サンディング→塗装→乾燥→スピーカ取り付け です。

冬場なので乾燥にすこし時間がかかります。気がせって部屋に早く持ち込んだら、やっぱり臭いです。

サンディングです。 とくに凹凸部分も少ないですから#240のペーパ1枚で済みました。

切粉はブロアーで吹き飛ばします。エンクロージャが軽いので、風圧で倒れないように注意です。

サンディング完了です。色白になりました。

塗装はラッカー(クリア)です。100均一で100ccが110円です。

本当は10本くらい欲しかったけど、店頭には5本しかありませんでした。

塗装完了です。 スプレー5本分なんてあっという間です。

普通のスプレー(300〜400cc)の1本ちょっとの量なので少ないです。

しばしこの状態で乾燥です。

スピーカ選びです。 フロントに取り付けるものはセンタキャップの貼り付けが綺麗なものを選びました。

完成です。前面(右)は何度も塗装していますから色が深いです。見えない後面(左)は手抜きです。

スピーカ端子はテプラでも貼った方がいいかな〜。

試聴!

さっそく試聴してみました。なにか基準がないと、どの程度の音かわからないので、愛用のONKYO-D202AXと

比較してみることにしました。試聴に用いた機器構成は下記の通りです。

PC(ソース:自炊した曲)→DAC2704(USB->SPDIF変換)→DAI9211→PiPA5756D(2WAYマルチ)→SP

PiPA5756DはDクラスのTSA5756をつかったパワーアンプです。制御ソフトはDI2C-5756D(2WAYのディジタルチャンデバ)

になります。クロスの設定はエイヤで決めました。周波数110Hzと低めでクロスさせて、-48dB/octバターワースです。

試聴のためのセットアップです。

録音はこれです。もうかれこれ15年以上経つので、なんか左右の音量差があります。

あとで編集ソフトで音量を合わせこみましょう。

結果