本当はこんなものでもよかったのですが・・やっぱり電動が魅力

CNCフライス導入を検討する!の巻・・・・できるかな? 2018.8.8

なぜCNCフライスが欲しくなったか?

理由は簡単で、アンプ等のケース加工でもっとも面倒なのは四角の穴をあけることです。

いつもはΦ3程度の穴をいくつもあけて、ニッパーでその穴を連結し、そしてあとはひたすらやすりで

削るという作業になります。ACインレットなどはケース背面になるので見えませんから多少汚くなっても大丈夫ですが、

正面のLCD枠などは綺麗な四角でないといけません。これをやすりでやろうとするととても大変・・・

というか素人の手作業では無理です。ということでフライスがあればな〜といつも思っていました。

電動である必要性

これは、はっきり言ってないでしょう。手動のXYステージさえあれば目的は達成できそうです。

でも、なんとなく面白くない。やるなら電動で動くのがいいですね。それとやはり手動だと、繰り返し精度が

でなくて、だんだんと深い溝を掘っていったときにずれると、段差ができてしまいます。

もっとも電動としても、機械の剛性にも依存することになるでしょう。

しかし、実際に一度で掘れる溝の深さは0.2mm程度でしょうから、3mm掘るとなると10回以上の移動が必要です。

やはり電動にした方が忍耐的にもよさそうです。

本当はこんなものでもよかったのですが・・やっぱり電動が魅力 |

そもそも

CNCフライスには興味があったけど、もともと高そうというイメージがあって手を出していなかったのですが、

AMAZONでみるとなんと2万円程度もあります。

こんなものが2万程度で買えるんですよね〜。でもちょっとひ弱そう。 |

もっとも木を対象にしたルータみたいなものですが、アルミ程度ならなんとかなるのでは思い出しました。

調べていると、これなどが構造的にも剛性が高そうです。それに、テーブルが固定なほうが作業はしやすそうです。

(物が動くと方向を間違えそうです)。

どうせ買うならこのくらのものが欲しいな・・・ |

いろいろと調べてみる

本体を買っても動作をさせるにはソフトが必要です。もっとも、ステップモータについては

過去に大学の実験室で扱ったことがあるので(ドライバーとソフトも自作した)、なんとかなるとは

思っています。

それでも、世の中にフリーや安いソフトがあれば、それらをつかうのが簡単そうです。

で、色々みているとソフトについてはMACH3というのが一般的につかわれているようです。

基本は有償版(2〜3万円の様子)ですが、機能限定の無償版もあるようです。

ただ、このMACH3ですが色々としらべてみると、ややこしいことが分かってきました。

MACH3にはパラレルポートが必須

こんなもの(プリンタ用)備えているのは大昔のパソコンだけです。おそらくXP全盛のPCですら

装備していないものが多いのではないかな?中には増設用のPCIボードもありますが、

わざわざという気もします。USB−パラれるの変換コネクタもありますが、

ネットを探しているとどうやら使えないという情報もあります。通販サイトでは

使えるとありますが、どちらを信じていいのかな?

パラレルポートが何のために?

ところでこのパラレルポートですが、何の役割をしているかといえば

いわゆるバイトデータの受け渡しではありません。単なるパルスモータ用の

パルスを入れるだけのポートになっています。それなら、外部からパルスを入れて

やれば簡単に動かせそうです。IOがついているパソコンとなるとRasPiがあるじゃ

ないですか!ということで、RasPiでのIO動作の確認を行った次第です。

まあ、ソフトについてはあとあと考えていきましょう。

まずは、CNCフライスという物欲に駆られて購入してみましょう。

ALIEXPRESSで購入!

どうせ買うなら安いほうがいいですよね。ということで、ALIEXPRESSから色々と探してこれを買うことにしました。

スピンドルモータもどうせなら大きいほうがいいと思って800Wのものを選択。価格は630ドル程度なので約7万円です。

AMAZONで買うより、より高性能なものが安価に買えそうです。ただ、送料が200ドル程度かかるので、トータルで9万円を超えますが、

それでもまだAMZONより安いです。

ひさしぶりにわくわくしてきました。

|

到着!

なぜかテープでぐるぐる巻きにされた状態で送られてきました。雨対策かな?

大きな荷物で到着です。

梱包はしっかりとしています。

わくわく!

まずは本体をとりだしました。なんとなくわくわくしてきます。それにしても、こんなものが7万円程度で

買えるとは、驚きです。これだけでなくステップモータとコントローラもついているのですよ!

期待が膨らみます。

びっくりしたのはスピンドルモーターの大きさです。WEBの写真は300Wのものでしたが、800Wのものは

その倍はありそうな感じです。重さもずっしり。こりゃ、アルミ程度ならガシガシ削れそうです。

スピンドルモーター(右)がでかいです。左はステージ用のステップモータです。

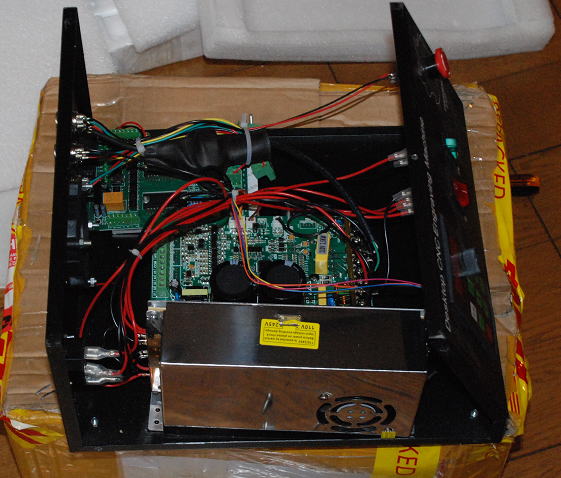

コントローラは・・・

こちらもWEBの写真よりかなりでかいです。モータをでかいものにしているので電源も大きなものになっているのでしょう。

それに、なにやら制御盤もついています。

説明書もなにも入っていないのだけど・・・・。それに気になるのはコントローラを動かすとカタカタと音がします。

なんとなく悪い予感も・・・。

コントローラもでかいです。

とりあえず・・・・・

本体にステップモータをとりつけ動作するか確認してみましょう!ステップモータの取り付けは難しくはありませんが、

まったく説明書もないのも考え物ですね。

まずは全体を組み立てました。客間のテーブルで作業しているので、妻から睨まれています(笑)。

動かない・・・!

まずはコントローラの電源を入れて、スピンドルモータが動くことは確認できました。結構高速で回ります。

で、肝心のステージですがこれがうんともすんとも動きません。一応、制御用に古いノートPCにMACH3の体験版を入れて

接続しているのですが、なにをどう設定しても動かない・・・・・・。

痺れを切らして中をあけてみると・・・・

カタカタと音がする原因がわかりました。一つは冷却ファンの羽根だけがケースの中に転がっています。さらに

ステップモータ用のSW電源が固定されていない状態です。なんという建てつけ!!!!

正確には、固定用のビスがダンボールの中に転がっていました。たぶん抜けてしまったのかな?

それにしてもなぜ抜けるの?

コントローラのケースを開けると唖然!SW電源が固定されていない・・・・

で、電源をいれてみてもSW電源のファンが回っていません。それにテスターで調べてみると

SW電源の電圧がでていない・・・・こりゃ、SW電源が壊れているのでは・・・・いやな予感です。

予感的中!

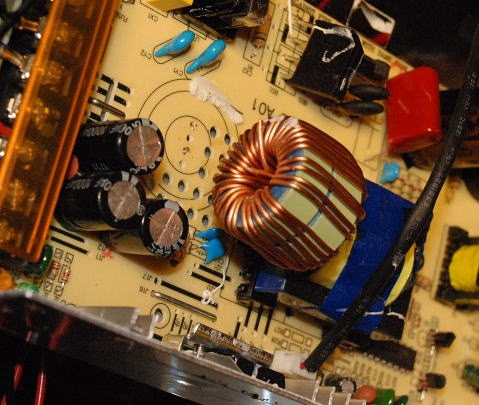

SW電源の蓋をあけてみるとなんとインダクターのコイルが切れて外れています。

そりゃ動かないわけだ・・・。それにしても切れるということはどういうことかな?よほど大きな衝撃が

加わったのでしょうか?そうだとすれば他の部品も心配です。それとも輸送中の振動でコイルが疲労破壊したのかな?

ということはコイルの固定が甘かったのかもしれません。いずれにしてもひどい品質です。

コイルが断線して外れていました。

さらにコイルの隣の抵抗も1本が半田が取れて抜けています。さらにその右隣はリードが根元からブツリです。

抵抗も壊れています。

たてつけもひどいな・・・・

意気消沈・・・・一気にわくわく感が絶望感に変わっていきます。

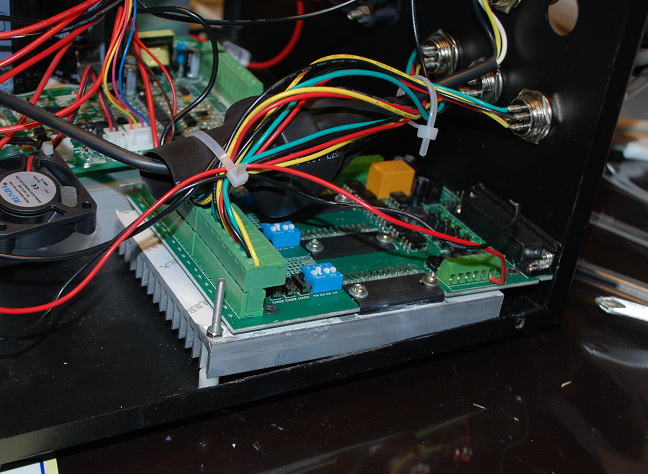

それにしても、コントローラの中身はやっつけ仕事感が満載です。

ステップモータのドライバは斜めにやたら長いネジで取り付いています。これはコネクタの位置が合ってなかったので

無理やり基板を斜めになるようにして取り付けているためです。

意味不明な冷却ファン。それもタイロックで適当にとりつけられているだけです。ケースの中の空気を

かき回す役割でしょうが・・・・とりつけがいい加減です。

とりあえず・・・・

ALIEXPRESSにはクレームをいれました。コイルが断線している写真を添付して、新しいコントローラを送れとメールを

いれました。SW電源のみを交換してもらえれば良さそうですが、破損の原因にもよりますが、その他にも影響があるようなら

今後安心してつかえませんからね。

さてさて、いきなりつまづきましたがどうなることやら。

無理やり直してやる!! 2018.8.13

AliExpressにはクレームを入れて、代替品を送って欲しいとは投げかけているが、

まともに対応してくれるとは思えないので、なんとか自前で解決する算段にかかります。

壊れているのではSWレギュレータですが24V品のようなので、まずは部品箱に電源が

無いかを探してみました。記憶ではあったような気がしたのですが、残念ながら見つかりません。

引越しのときに、一気にごそっと捨ててような気がするので、やっぱりそのときにいらないと

判断したんだろうな〜っと。なんせ24V電源なんて、なかなか使う用途がないですからね。

次善策としてトランスは適当なものがあるのでドロップ型のものを作ろうかと思いましたが、

これもあまりに面倒だし、なんせケースに収まりそうもありません。外付けにしてもいいのですが

なんで、それはそれで面倒そうです。

というわけで、壊れているSW電源の修理にとりかかることにしました。

壊れているのは

部品を調べてみると、壊れているのはインダクターとその周りの抵抗2本だけのようです。

インダクターは断線して短くなっているので、そのまま再半田するにはリード線が届きません。

ということで、半巻だけ巻きほぐしてとりつけ直すことにしました。半巻でも巻き数が変わると

インダクタンスが変わってしまいますが、まあ半巻ならいいだろうという判断です。

インクダクターは再半田後にはケース内で振動しないようにホットメルトで固定しています。

抵抗については値を調べると22Ωなので、手元にある1/4W品ですが入れ替えました。

しかし、中華の抵抗ってなんでこんなにリード線が細いんだろう?と思ってしまいます。

いつもつかっているリードの半分くらいの直径なので、フニャフニャです。

動いた!

とりあえず、不良と思われる部品の交換が終わったので動作するか確認です。

電源を入れると最悪の場合は、どこかから火を吹く可能性もあるので、すぐに電源を切れるように

して、さらに消化体制も整えます。といっても手元にコップに水を置いおくだけです。

で、不安の中ですが電源ON! とりあえず火はでなさそうです(笑)。

出力の電圧を測定すると24.3V程度を示しているので、とりあえず動いていそうです。

これでいけるかな〜

ケースに戻して

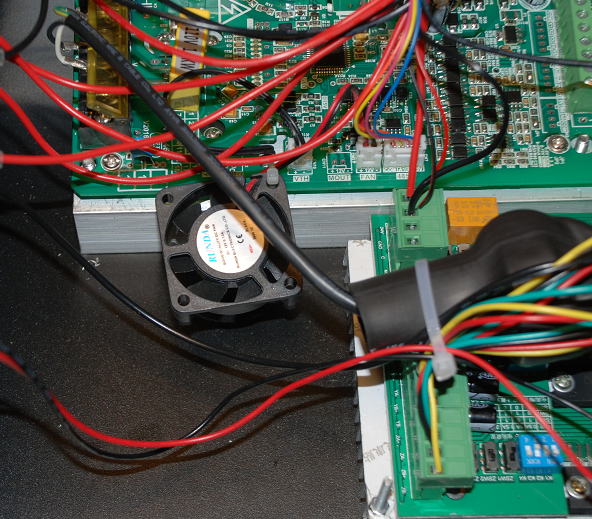

修理を終えた電源をケースに戻して再度全体の電源を入れると、ステップモータの駆動基板の

パイロットLEDが点灯しました。どうやら電源供給は問題なさそうです。

本格的セッティング!

さて、ここまできたらノートPCにソフトを入れてステージが動くかどうかみてみましょう!

試運転のためにMACH3の体験版をインストールします。パラレルポートがあるPCが必要なので

古いノート(今は亡き(?)EPSON製)を引っ張りだしてきました。こでは10年以上前に

つかっていたPENTIUMのものでXPが動いています。

セッティングについても、何も資料がないこともあり(付属しているはずのCDもなかった。

おそらく、そこでに説明書も入っているはずなんだけどな〜)、諸先輩方のHPを参考にて

セッティングしていきます。

X,Y軸がおかしい?

あれこれセッティングして動くようにはなってきました。ただZ軸は問題なくスムーズに

動きますが、X,Y軸がうまく動きません。極端に脱調を起こしているようです。モータに問題

があるのか?それともドライバーあるいはソフトに問題があるのか、まずは問題の切り分けです。

原因はドライバーかソフト側

ドライバーの配線を入れ替えてZ軸用のドライバーにX,Y軸のモータを接続したところ、

問題なく動くことが確認できました。ということはドライバーがおかしい?ということでしょう。

それにしてもドライバの設定(ソフト)はX,Y,Z軸ともまったく同じにしているのに、

X,Yだけ動かないのもおかしい話です。さらにドライバー基板のDIPスイッチを確認しても、

X,Y,Zとも同じになっています。こりゃ、ドライバ基板の半田付け等に問題があるのかな?

と思って、基板をばらして半田付けを確認してみましたが特段問題はなさそうです。

ひょっとしてドライバー基板も壊れているのかな?といやな予感が頭をよぎります。

原因はパルス幅!!

色々とああでもない、こうでもないとソフトの設定を弄っていて、恐らく関係のなさそうな

パルス幅を変更したら動きだしました。それも、かなりトリッキーな変更です。

もともとモータドライバーへのパルス幅は基板のフォトカプラの動作速度を考えて

1〜5usで変更しろとなっています。もっともこの部分も怪しいと睨んでいて、最大の5uSに

していたのですが、それでも脱調がおきていました。そこで、何気なくもっと大きな値として

10uSを入力すると、なんとスムーズに動き出したではありませんか。ということで余裕を

もたせて15uSまでは入力できたので、その値に設定しています。しかし、15uSといのは

あまりにも遅すぎる値なので、ひょっとしてノートパソコンのパラレルポートの出力レベル等

の問題かもしれません。ネットで調べてみるとノートパソコンは使用できないということも

書いてあるので、それかもしれません。こりゃ専用のディスクトップPCを調達しないとダメかな〜。

しかし、また買うといったい家に何台PCあるんだ?って言われそうです。

とりあえずCNCフライスの本体は動くことが確認できました。

つぎはソフトの導入です。

JX_CADとNCVCを勉強しよう!

こちらも色々と調べると、まずは図形を書くためのCADソフトと、CNCフライスを動かすための

G−CODEを生成するためのソフトとしては、それぞれJW_CADと舞鶴工専で開発されたNCVCなるものが

あるようです。どちらもフリーなのでこれを使えるようにしてみましょう。

どうやら平面の加工しかできなさそうですが、まずはここから入門です。ちなににJW_CADはかなり

有名らしく書籍でもそのハウツー本が沢山でています。なにやら建築関係、とくに間取りを書くため

のソフトとして重宝されているようです。

JW_CADのマニュアル

操作方法については書籍もでているだけあってネット上にも丁寧な解説がありました。

http://jwcad.eijingu.com/manyuaru.html JW_CADの教科書

ここがかなり丁寧に書かれています。詳細はそちらを参照してもらうとして、

簡単な溝掘り程度の絵をかくだけなら1〜2時間もあれば使えるでしょう。

JW_CADのHPです。http://www.jwcad.net/

NCVCのマニュアル

こちらもここにあります。

s-gikan2.maizuru-ct.ac.jp/pub/NCVC.pdf

NCVC解説書

NCVCのHPです。http://s-gikan2.maizuru-ct.ac.jp/xcl/

さらにJW_CADとNCVCをつかった一連の操作についても下記に参考例がありました。

www.eonet.ne.jp/~charmy/kousakuKikai/NekoFace.html

CNCフライス盤でねこの顔を彫る

これらのソフトでG-CODEを生成したら、MACH3ソフトに読み込んで

実際には削っていくことになります。

これは夏休みの宿題ということで・・・・。

というのもCNC3020は現状では実家に置いてあるので・・。

夏休みの工作 2018.8.21記

いよいよ夏休みです。今年の夏休みは帰省先でのんびり。

CNCもあらたに設置したこともあるので、色々と遊んでみましょう。

JW_CADは難しい・・・

CADにはフリーのJW_CADをインスト―ルしましたが、これがなかなか使いにくい。

もちろん慣れればいいのでしょうが、CAD初心者にとっては、なれるまでが苦痛です。

CADを専門につかう職種ならまだやろうかという気にもなりますが、お遊びでケースに丸とか四角程度の穴あけをする程度に、

このCADはあまりにも使いづらい気になってきました。世の中ではこのJW_CADはフリーCADの

スタンダードみたいになっていて書籍も色々とでていることもあるので、

どれか参考書代わりに購入してもよかったのですが、本屋でながめてもどうも建築用の間取りソフトとして

つかう場合が多い感じで機械図面を描くためのものがあまり見当たりません。

まあ、ネットにも色々情報あるので、しばらくはネット頼りで習熟をはかりましょう。

結局AR_CADをつかうことに

JW_CADもいろいろ試していましたが、やはり使い方が分かりにくくて諦めモードな感じです。

そこで、もっと違うフリーのCADを探してみることに。そうするとAR_CADなるものがありました。

こちらは、なんとなく操作性がパワーポイントににていて親近感がわきます。

図形のグルーピングや解除がおなじようなGUIでできるのがいいです。

ということで、おもわずこちらのAR_CADに日和ってしまいました。JW_CADさん、ごめんなさい。

|

参照:http://www.ar-cad.net/

試し切り

結局のところ

AR_CAD(作図)→NCVC(Gコード変換)→MACH3(加工)

の流れでCNC3020を使うことになりました。

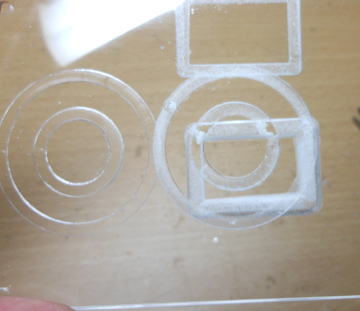

ソフトも一連の操作ができるようになったら、さっそくなんでもいいので試し切りをしたくなります。

まずは手元にあったアクリルからです。

あれ?切り口が汚い〜

まずアクリルで1mm程度の溝を加工してみましたが、かなり切り跡が汚いです。

汚いというか、エンドミルにアクリルがこびりついて、それが熱をもって、

切削部分を溶かしている感じです。これじゃあ〜使えないよ〜と、悩んでしました。

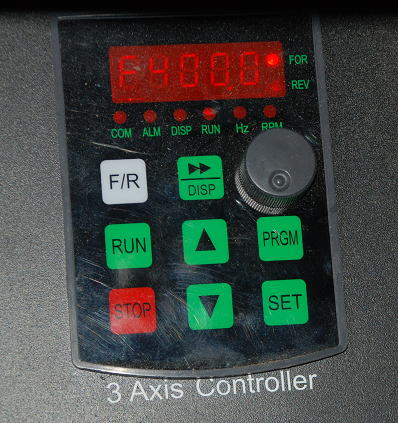

ちょっと原因を調べようとエンドミルの回転を調べている最中に、

エンドミルの回転方向が逆であることに気づきました。

なんでデフォルトが逆回転なの?とちょっとイラッとしましたが、

コントローラのF/Rボタンがあって、これを押すとREV回転にできることがわかりました。

ただ、電源立ち上時は毎回この操作が必要なので忘れたら大変なことになりそうです。

で、回転を逆にしましたが、あまり切り口は変わりませんでした。

こりゃ、冷却しなきゃだめかな?ということで切削油をかけることにしました。

かけるといっても、時々スプレーを噴射するだけです。

これは効果てきめんです。アクリルが溶けることなく綺麗な切削面をえることができました。

切削条件によって切り口が全然違います。切削油(左側)をつかうと綺麗に切れました。

使った切削油です。スプレータイプ。

囲いをつけよう!

ただ、その代償は大きいです。切削油のついた切りくずが飛び散ります。

かわいた切りくずなら、少々飛び散っても掃除機で吸えばなんとかなりますが、

切削油がついた切りくずは掃除が大変です。最初に少し削っただけで、

その掃除の大変さがわかってしまったので、急遽フライスの回りに段ボールで

囲いをつけることにしました。切りくずはほぼエンドミルの高さ位置で飛び散るので、

それをカバーする高さであれば大丈夫そうです。これで、汚れる箇所を囲いこむことができました。

いづれにしてもフライス周辺の掃除は大変ですが・・・。

手元にあったダンボールで急遽囲いを設置しました。

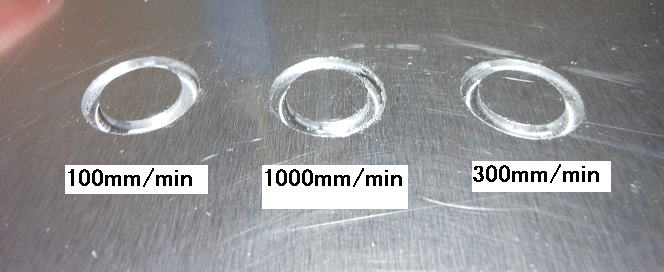

次はアルミを削ってみましょう。

アルミはケース加工をつくるときにもっとも頻度の高い材料なので、どのような切削条件が必要かを確かめるために試し切りです。

スピンドルの回転は約18000rpmにしたまま、切削速度を100,300,1000mm/minの3段階で

変更して削ってみました。1000m/secだとカエリが結構でますが、100,300mm/minにすると

大丈夫そうです。切削時間を短くするためにも300mm/min程度がいいでしょう。

ただ、この実験は2枚刃のエンドミルで行いましたが、4枚刃のエンドミルでやってみると、

同じ切削速度でもさらに切削面が綺麗になるようです。

2枚のエンドミルは安かったのですが、アルミの場合はすこし奮発して4枚にしたほうが

よさそうです。アクリルなら2枚刃+切削油でやっても大丈夫でしょう。

写真ではわかりにですが1000mm/minでは返りが結構でています。300mm/min程度が無難そうです。

ちなみに切り込み深さは0.2mm/stepです。

4枚歯だと綺麗にきれます。ACインレットの穴加工も綺麗です。

アルミを削っている様子です。細かい屑が盛大に発生します。

スピーカボックスをつくってみる。

まずはアルミも削れることが確認できましたが、夏休みの工作としてスピーカエンクロージャ

をつくってみることにしました。

というのも手元に秋月のスピーカがあるのですが、これを何とか箱に収めたいわけです。

ただこのスピーカはフランジ部分がとても狭いので単純な穴をあけただけでは、

隙間があくのでうまくいきません。

フランジ部分の出っ張った部分の落とし込み加工が必要ですが、

これは手作業だと結構大変です。でもNCフライスがあれば簡単にできます。

ということでスピーカを採寸して、まずがバッフルを加工してみることにしました。

秋月スピーカ。見た目はいいけどフランジが小さくて取り付けにくいです。

フランジ段差を避けるための落とし込み切削が必要です。

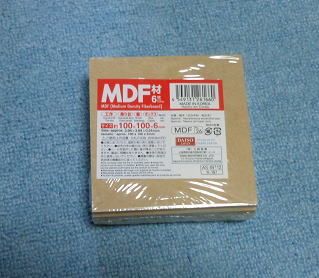

MDFを使ってみる

つかった板はダイソーで売っている100×100×6mmのMDFです。

6枚入りで100円と、とても使いやす値段です。これをつかっていくつかバッフルをつくってみました。

加工終えてスピーカをはめてみましたが、ジャストフィット!いい感じです。

NCフライスがあると1回データをつくってしまえば、何枚を簡単に作業ができるので、

思わず一人で悦にはいってしまいます。

DAISOで売っている100×100×6mmのMDF。6枚入りです。

こんな感じで加工しました。

ジャストフィットです!嬉しい一瞬です。

エンクロージャにする

さて、スピーカのバッフルが完成したら、残りの板と組み合わせて、

ほぼ正方形のエンクロージャを作りました。

100mm四方の板で箱を作ろうとしたら、2枚は長さを短く切断する必要がありますが、

この作業もフライスでやりました。

鋸で素人だと、まっすぐにかつ直角に切れないので、その点フライスをつかうと簡単です。

箱にしています。中には補強も入っています。

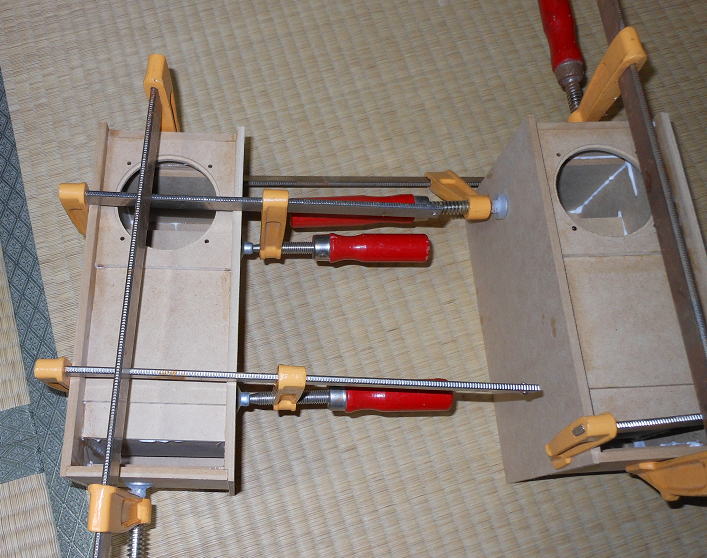

クランプも100均

というわけでクランプを使いながら箱をつくります。

ちなみにここでつかったクランプも随分昔ですがDAISOで買ったものです。

こんなものが100円で買えるんだと当時は感激して、結構多くかいました。

というのも、そのころはスピーカ作りにはまっていたころなので、かなり重宝しました。

いまはこのクランプは売っていないようです。もうあれこれ20年くらい前かな?

大昔に100円でかったクランプです。もう取り扱いは無い様子。

ちょっとずれる?

さて、クランプで抑えてつくるのですが、やはりちょっと接合部が滑って

ずれてしまう場合があります。まあ、許容範囲といえばそれまでですが、

折角フライスがあるのだから溝加工すればよかったとすこし後悔です。

4つの箱ができました。材料費は1個あたり100円+αです。

微妙にずれたりします。削ればいいのですが・・・

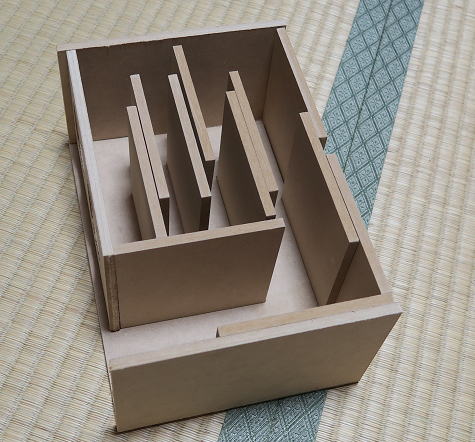

折角なら

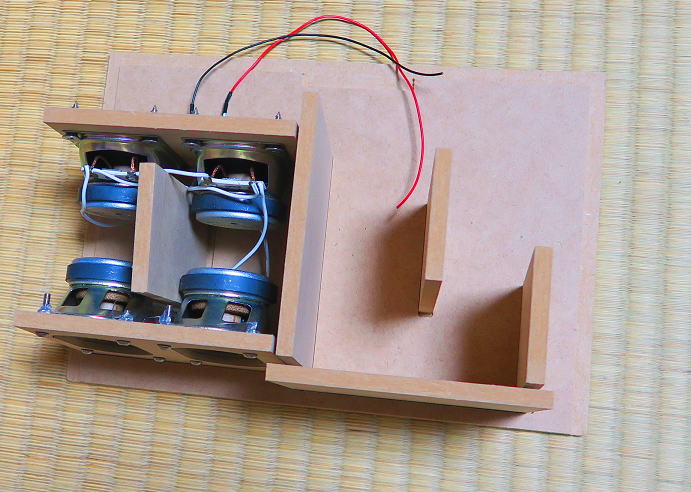

次は溝加工したもう少し大きめのスピーカボックスを作ろうと考えました。

2つのスピーカを使った単純なバスレフタイプのものにしようかと計画しましたが、

折角なので、もうすこし複雑なバックロードホーンを作ってみることにしました。

ホーン部分の溝加工を適当にCADで書いた超アバウトな設計です(笑)。

まあこんなもんでしょう。ホーンの開口部が単調増加になっていないところもありますが

ご愛敬です。PCの前でいろいろと線を引きながら形を決めていきました。

こりゃ便利

エンクロージャの側面に溝を掘ったおかげで、組み立ての精度があがります。

ただ、地獄バメになってしまうので左右の側板に同時に複数の横板をはめるのは、

すこし根気がいります。

ちょっとつかんだノウハウは溝の幅を板幅より余裕を持たせることで、かなりはめ

込みが簡単になります。

板厚は6mmですが、6.3mmの溝だとかなりきつめです。6.5mm程度がかなり余裕があってはまります。

そうした場合、すこし板と板の間に隙間が生じる場合がありますが、

これらは接着剤で埋めることで解決できます。

超いい加減な設計でのバックロードホーンの製作中です。

勿体無いけど

板の切り出しは、300×200mmの母材から切り出して作成したので、かなり歩留まりが悪くて

勿体無い感じです。でも、この母材もDAISOで買ったもので、400×300mmのものを半分に

切ってつくっています。試切りもふくめてトータルで8枚の板を使いましたので800円です。

すなわち1個のエンクロージャの材料費は400円程度です。小学生の夏休みの工作の感覚ですね。

切り抜きで作っているので、かなり勿体無い使い方です。

エンクロージャ完成!

ということで、逐次板材を接着していってエンクロージャが完成です。

まだ、接着材が完全には乾いていませんが、SPを取り付けて音を鳴らしてみることにしました。

スピーカを取り付けたあとは、電流帰還アンプに接続して試聴です。

夏休みの工作群です。

いい感じ!

比べる対象があまりないのですが、かなりご機嫌に鳴ります。ホーン部に耳をあてると

低音がずんずん聞こえてきました。

こりゃ、最初につくった密閉型と早く比べてみたいところですが、残念ながら帰省先にあこのスピーカは1個しかありません。

また、追加で購入するか家からもってきましょう。で、追加購入しようかと秋月でみてみたら、もう販売していないようです。残念・・・・。

電流帰還アンプに接続して鳴らしています。結構いい感じです。

締めくくり

この夏休みはCNC3020の動作方法がだいたいわかったうえに、初めて

バックロードホーン(BLH)なるものを作ってみましたが、無事に完成できました。

まあ、このサイズでBLHというと長岡ファンからお叱りを受けそうですが、

これでもれっきとしたBLHですよね。

ほんと、CNCがあるとスピーカ作りが極めて簡単にできことがわかりました。

手元のCNCだと動作範囲が最大で300×200mmなので、

サイズ的には普通のスピーカ作りにはすこし小さいです。さらに実際に切れる範囲は

板材の固定部分を考えると220×160程度が最大です。

本格的にSPをつくろうとすればCNC6040(動作範囲600×400mm)くらいを

導入したくなります。でも、そんな大きなものどこに置くの?

という最大の課題はクリアーできそうにはありません(笑)。

まあ、折角購入CNCを活用すべく、ケースパネル加工などにどんどんつかっていきましょう!

補足

フライスを使うにときに材料の固定は必須ですが、どうやったら簡単に固定できるか

いろいろと試したところ、こんな感じで金具をつかうことにしました。必要なネジやナットは

近くのDIYから追加で調達しました。CNC3020に含まれる金具類では、すこし足りません。

材料の固定のための金具類です。

試聴!

スピーカを取り付けて試聴です。バックロードホーン(BLH)と密閉型との比較を行ってみました。

結論からいくと、密閉形の方が音のバランスがいいですね。というのもBLHは低音がでるので、

高音とのバランスが悪くなってしまって、こもった感じの音になってしまいます。ツーイタを取り付ければ

圧倒的にBLHの勝利になるのでしょうが、スピーカ1発だと密閉型の方がバランスがいい分、

聞きやすい音になっているようです。

密閉型(上)とBLH(下)との比較試聴です。バランス的に密閉型のほうがいいようです。

ケース加工にとりかかりましょう! 2018.9.7

さて、せっかくCNCを導入したこともありケースの加工をおこないましょう。

まずはPA5756T用のケースを加工したいと思います。

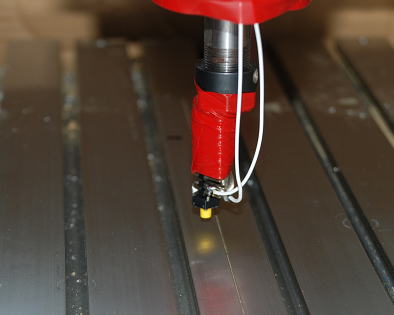

その前にスピンドルの回転数を確認

今回導入したCNCにはスピードコントロールの表示があります。0〜400の間で換えることができます。

この数値の意味は一秒間あたりの回転数と思っていました。すなわち最大の400の場合だとスピンドルは

24000rpmということです。でも、本当かな〜。

スピンドルのスピードコントローラです。数値は1秒あたりの回転数かな?

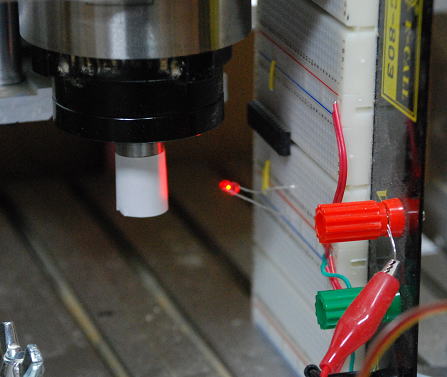

回転数の確認の方法としては、いろいろと考えられます。反射式のフォトカプラなどがあれば

スピンドルにアルミホイルなどをとりつけて、回転数をみることができますが、そのようなものは

部品箱にありません。ということでもっとも簡単にできそうということでストロボを用意しました。

PICに簡単なプログラムを書いてLEDが100Hzで点灯するようにします。

そして、スピンドルの回転が止まって見えるようにスピードを調整したところ、

表示値は100になりました。やはり1秒あたりの回転数ということのようです。

100Hzのストロボ(LED)でスピンドルを照らします。

丁度止まってみえるところの数値は100でした。やはり1秒あたりの回転数のようです。

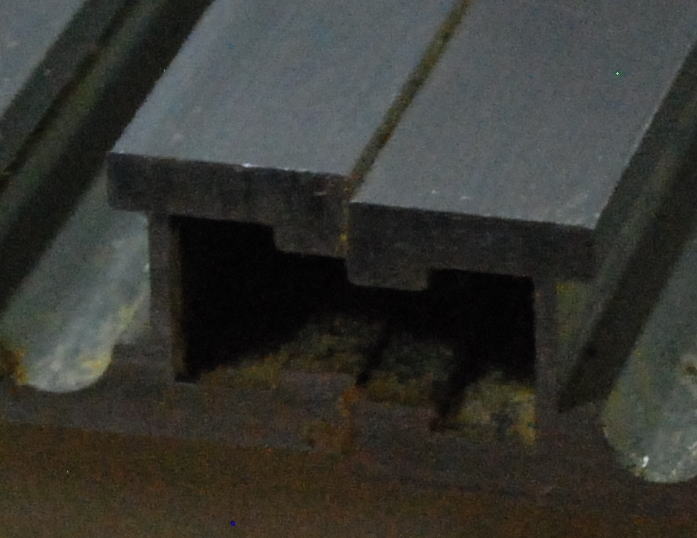

CNCのテーブルを確認しておきましょう

今回購入したCNCは安価ということもあり、品質面でいろいろと問題があります。

その一つはテーブルの平面性です。木材を切るくらいだった、材料もやわらかいので

曲がって取り付きますし、精度的にもそれほど必要ないので我慢できますが、やはり金属を

加工するとなると平面性が重要になってきます。

アルミの押し出し成形品でのテーブルですが必ずしもフラットではありません。

とりつけのこのような段差もあります。前後ではなく上下の段差が問題です。

平面度を調べてみよう!

簡単に平面性を調べるために、下のような治具をつくりました。タクトスイッチが先端にとりついています。

最初は簡単な針金をとりつけて電気的な接触式で行おうかとおもいましたが、テーブルとの電気的な抵抗

があまりないのであきらめました。どうやらテーブル表面にごく薄い酸化膜があるようで、接触抵抗が極めて

高いような状態です。

スイッチをとりつけて平面性を確認しました。

測定した結果はテーブルは傾いているようで、最大で0.7mm程度の傾斜があるようです。

1次的な傾斜を少なくするために、テーブルの取り付け部にアルミホイルを重ねてかさ上げをはかりました。

アルミホイルは10umの厚さなので、50枚程度を重ねて0.5mmのかさ上げをはかりました。

アルミホイルを重ねて段差をすこしでも解消させました。

これで、すこしはテーブルの傾斜が解消できました。

ただ、テーブルの凸凹はまだ残っています。これについては別の機会で書きたいと思いますが、

まずはこの状態で使っていきましょう。

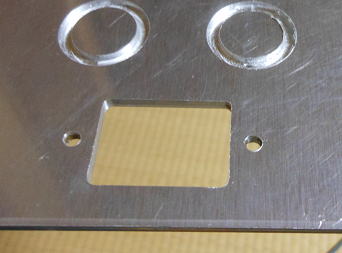

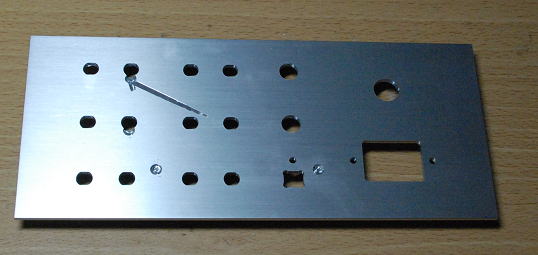

パネルを加工する!

さて、テーブルの補正も完全ではありませんが済んだこともあり、パネルの加工を行いましょう。

じつは、操作を誤ってしまってパネルに大穴をあけてしまいました。それを隠すために本来は左側に

とりつけるLCDの窓を右側に変更しました。電源スイッチの上にボリュームのある配置になっています。

でも、大穴をあけてしまったときは一気に3mmのパネルをガリガリを一気に30mmほど削ることができたので、

以外の切削パワーがあることがわかりました。

フロントパネルです。ちょっと訳があって微妙な配置になっています。

LCDの窓も綺麗に加工できます。

ボリュームつまみのとりつけは、すこしでも見栄えがよくなるように落とし込みとしています。

パネル厚さが3mmなので、1.5mmの落としこみを設けています。

落としこみがあるとボリュームの高級感がでます。

リアパネルも加工しましたが、こちらも操作を誤まってしまって色々と傷をつけてしまいました。

でもこちらは見えないからいいや(笑)。

リアパネルです。こちらも操作ミスがあり傷が残っています。でも見えないからいいか(笑)。

あらためにCNCをつかうと、円だけでなく複雑な形の加工ができるのがいいですね。

スイッチなどのネジ部についている回転防止用の切込みの形状にあわせて穴をあけることができます。

このような穴が簡単に開けられるので便利です。ジョンソン端子用の穴です。

でも、掃除は大変・・・・

パネル加工は便利です。それにかかる時間も短くて助かります。でも、盛大に切りくずがでるので

そのあと始末が結構大変だったりします。エアブローがあれば、簡単に綺麗にできるのですが、

そのなものを部屋の中で使おうものなら、部屋中に切りくずが散らばってしまいます。

ということでブラシをつかって、ちまちまと掃除することになります。

まあ、綺麗なパネルが加工できるので、必要な労力ですね。

切りくずが盛大に発生するので、その掃除が大変です。

ALTEC用のSPボックスを作ろう! 2018.9.13

以前にALTEC LANCINGの小型SPについて、貰い物と追加で購入したものがあるので、

折角なので箱をつくってみましょう。じつは、このSPですが、形状が結構複雑でうまく加工しないと

とりつけることができません。

ちなみにこのSPですが型番はH1150らしいです。

以前に貰った&追加購入したALTECのスピーカです。

SP裏側の形状が特殊なので、バッフルの表側からとりつけるのは至難の業ですので

バッフルの裏面からとりつけます。

こんな感じでバッフルの裏面からとりつけます。必然的にSPの交換はできなくなります。

エンクロージャはBLHで

エンクロージャの形状ですが、折角なのでBLHにしてみました。今回のホーン形状は直線的にしています。

さらに、無駄な板が多いように見えますが、100×100mmの定尺のMDF板を多用することに設計しています。

というのも、MDFを切削すると大量の切りくずがでるので、できるだけ切削する量を減らすのが目的です。

BLHの形状です。

できあがり!

こんな感じでできあがりました。大きさの割りには結構重量があります。というのも内部のホーンに使ったMDF板が冗長なせいでしょう。

反対に強度的にも十分な感じです。

ALTEC用のBLHが出来上がりました。

試聴してみましょう!

帰省先の居間にあるシステムに接続して試聴です。最初の印象として、「大きな音が鳴るな〜」という感じです。

ホーン部からも大きな音がでますので、極めて効率が高い感じです。もともとBLHが真空管アンプなどの低出力

のアンプの音量を補うためのものであることがよくわかります。

試聴風景です。大きさの割りには大きな音がでます。

切りくず対策!

MDF板を切ると細かい切りくずが大量に発生してしまいます。いままではいちいち掃除機で吸い取ることをしていましたが、

屑入れのパックがすぐに一杯になるのと、目詰まりが生じて吸引力も落ちてきます。さらに、結構長時間付き合う必要もあるので、

面倒でもあります。やはり集塵機をつくろうということにしました。

こういったときに便利なのがダイソーです。使えそうなものを物色して買い集めてきました。

まずは切削工具部分はドレッシングの容器を使ってフードをとりつけます。

ただこのフードサイズ分は切削範囲が小さくなります。

切りくずを分離するサイクロン集塵機はシャンプー容器をつかいましょうた。また蛇腹のチューブは石油ポンプを流用です。

あまった席夕石油ポンプのパフパフ部です。

効果は絶大!

ほんとに簡単につくった集塵機ですが効果は絶大です。まず、切りくずはほとんど散らかりません。さらに、切りくずはサイクロン集塵機に

ほとんど集められるので、掃除機のパックは綺麗なままです。こりゃ、MDFの工作が楽しくなりそうです。

ただ、問題がないわけではなく、スピンドルの周辺のフードのために動作範囲がすこし制約されることになります。

まあ、使える範囲を選びながらつかいましょう!

懸案の定盤を改造しよう! 2018.9.22

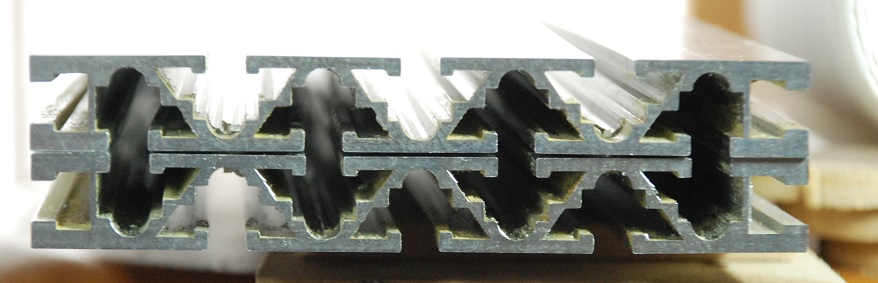

最大の懸案であるCNCの定盤を改造していきましょう。オリジナルの定盤はアルミ押し出し品が2枚使われていますが、

その2枚の上面側で合わせるとぴったりあわずに、中央部に大きな隙間がみえます。すなわち平面がでていない・・・。

このためアルミ板などを置くと、曲げた状態で固定することになります。 成形品の精度ってふつうはそんなに悪いものじゃないのだけど・・・・。

定盤であるアルミの押し出し成形品の凸凹がひどくて定盤の体をなしていません。2枚あわせると中央部に大きな隙間ができてしまいます。

また今回わかりましたが全体のフレームが1mm以上ねじれて組みあがっているのでその修正もあわせて行いましょう!

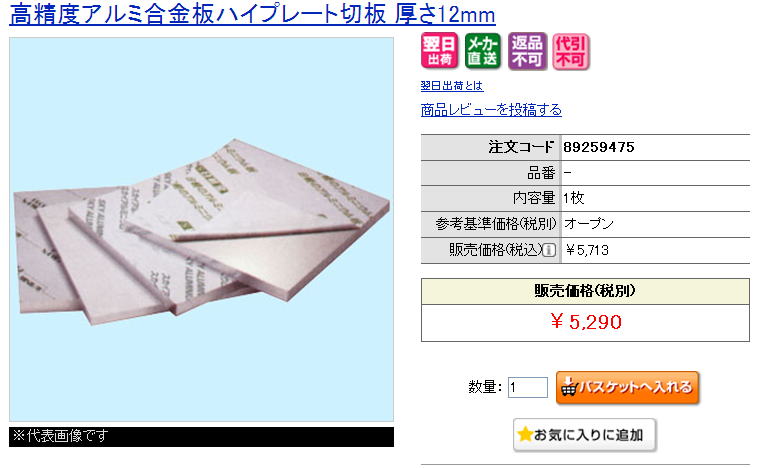

定盤は12mm厚

ほんとうはもっと厚い板をつかいかったのですが、ネジタップを貫通してたてられそうになかったので、12mm厚アルミ合金(A5052)をつかいました。

材料はMONOTAROから調達です。

MONOTAROかアルミ板を購入しました。1枚5000円ほどでした。

100個以上のM6タップ作業が結構手間がかかります・・。なんせ手元の電動ドライバが非力で何度もタップを正逆回転させないといけないのと、

すぐにモータが過熱してしまってパワーダウンです。かといって、手動でタップ切りをするには大変なので、だましだまし使っています。

タップは不注意もあって2本折りましたが、3本組のものを買っておいてよかったです。

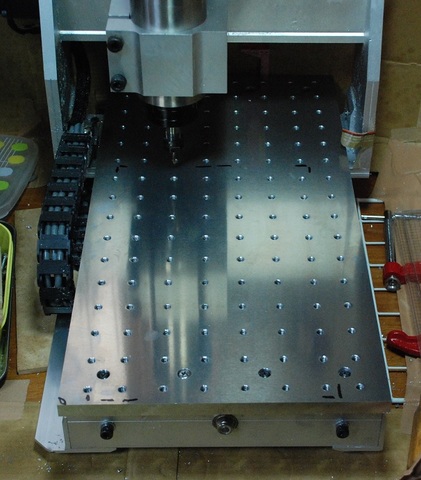

交換した定盤です。

オリジナルの寸法が440×240mmに対して480×240mmとすこし長くしています。

これは、端っこの部分についてはCクランプで固定できるようにしたかったのと、

もともと切削可能範囲が一部定盤をはみ出るので、それをカバーするためです。

小型の300Wモータなら定盤内に切削可能範囲が収まったのかもしれませんが、

800Wのモータはおそらく直径が大きくて、範囲内に収まらなかったのでしょう。

というか、おそらく300Wの場合でもそうですが、切削可能範囲が定盤の中央部でないあたりが、

問題といえば問題ですが・・・構造上はしかたないかな・・・安価ですからね。

定盤サイズはすこし大きめです。端でCクランプが使えるようにしました。

剛性は十分です。

この定盤の剛性ですが中央部と強く押して場合のたわみで20〜30um。

また切削範囲での平坦性もおよそ100um以内を確保できたようです。

まあ、仕事などで使うには剛性不足や平坦度不足は否めませんが、DIYでつかうのには十分でしょう。

これで、アルミパネルも心配なく削れそうです。

剛性も問題なさそうです。

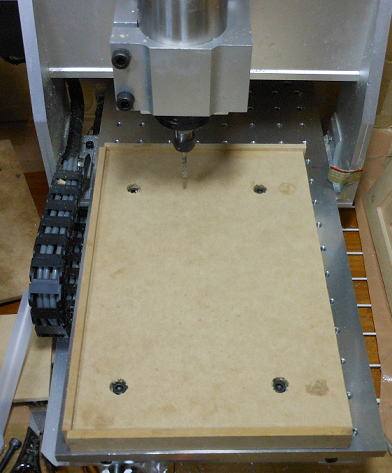

定尺MDF板用の固定治具 2018.9.27

MDFを切るときとは切断する場合も多いので、かならず捨て板1枚を下に重ねて鉄板で固定します。

いちいち鉄板で固定するのも面倒だし、またそれが集塵フードの邪魔になって加工範囲が小さくなって

しまいます。そこで、それらを解消するために固定治具を作成しました。つかう板は定尺の300×200mmの

MDFが多いので、それがピッタリ収まるような枠をつくりました。かなりきちきちで嵌るので、

はめ込むだけでそれ以外の固定は必要ありません。この治具のおかげで、MDFの加工はかなりはかどるようになりました。

定尺MDF用の固定治具です。

このような治具をつくると、また何かつくりたくなります。ということで秋月スピーカ用に

バスレフタイプのエンクロージャをつくってみることにしました。

家に帰る直前での帰省先の作業なので、板を接着して固定クランプにはさんだままで放置です。

次に帰省するときには、完全に接着剤も乾いているでしょう。

秋月SP用のバスレフエンクロージャを製作中です。

もう秋月SPも手持ちがなくなったこともあるので、新しいSPを物色しましょう。

これなんかはいいかもしれません。たぶんTV用に開発されたスピーカでしょう。

これなんかはいいかもしれないです。

切りたい〜 2018.10.3

帰省すると目の前にCNCがあるので、どうしても動かしたくなります。

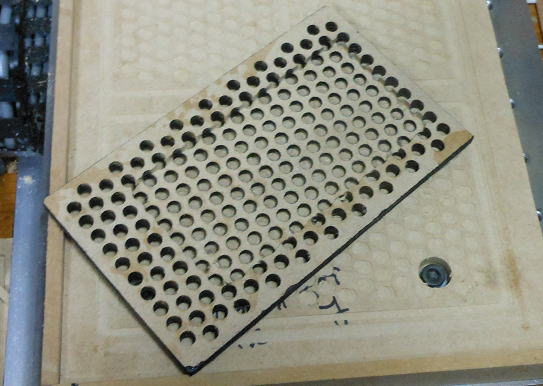

ということで、すでに作ったスピーカ用の保護ネットを作ってみることにしました。

6mm厚のMDFにφ6mmの穴をたくさんあけていきます。ただ、6mmの板厚のままだと厚すぎるので、

SPの部分は2mm程度まで薄くしています。こういった作業ができるのもNCならではです。

保護ネットを2枚つくるのに約1時間弱かかりましたが、一度機械が動き出せばほったらかしにできるのがいいです。

こんな感じでネットができました。表面は塗装しています。

ネットの固定はとくにありません。ピッタシの寸法で作ったので、はめ込むだけの簡易固定です。

BEFORE AFTER

集塵フードもすこし改造

集塵フードにはドレッシングの容器をダイソーで買ってつかっていますが、さらに探すと

ちょうど直径がピッタシのものがあったので、それに入れ替えました。ピッタシというよりすこし末広がりの容器があったので、

直径が一致するところで切り出してつかっています。直径はピッタシなので、固定ベルトなどなして、はめ込むだけで密着して

くれるのでとても便利です。

集塵フードを改造しました。

集塵フード先には、切りくずが飛ばないようにブラシをつけたりする作例がありますが、

今回は簡単に済ませるためにスポンジをとりつけました。これもDAISOで購入です。

スポンジはかなり圧縮できるので、エンドミルが上下しても、スポンジの先はほぼ材料に接する形になるので

切りくずの飛散がほぼないのと、集塵効率がかなりあがるため溝深くはいった切りくずも吸い上げてくれます。

そのため、切削後にあらためて残った切りくずを吸い取ることもほとんどなくなりました。こりゃ便利です。

難点は刃先が見えないので、切削中の状況が確認できないということですが、

機械が動き出せば、その場を離れることも多いので特に気になるほどではありません。

スポンジを先にとりつけて切りくず飛散を防止します。

DAISOで買ったスポンジを使用しています。

つぎは何を作ろうかな?

そういえば 2018.11.8

1ヶ月ほど前につくったのですが、HPに載せるのを忘れていたので、思い出したようにUPします。

買い込んだ秋月のスピーカです。楕円型なので手動だと穴を開けるのは面倒ですが、

NCがあると簡単です。

つかうスピーカは全部で8個です。DUAL使いにして、SP内部にも押し込む方式です。

箱にする前の状態です。内部のSPが駆動力を増してくれると信じています。

でき上がりの様子です。シンプルなバスレフ型です。

思えばつくったものです。

CNCがきてから一気に一杯小型のSPをつくったものです。

1ヶ月程度でこれだけつくったんだ〜と自分でも関心しました。左から作った順番です。

どれがいいかな〜。

折角なので、一気に比較試聴しました。同じスピーカを使っていてもエンクロージャ一つで音の雰囲気が全然違うものです。

聞き比べた結果は、結局はALTECのものが一番自分好みでした。

帯域は狭くて低音もあまりでませんが、なんといっても明るく切れのある音がいいです。

おそらく、これにサブウーハをつければ、立派なHiFiになりそうです。

ALTECのSPが一番好みでした。

しばらくはこれで打ち止めかな・・・・・

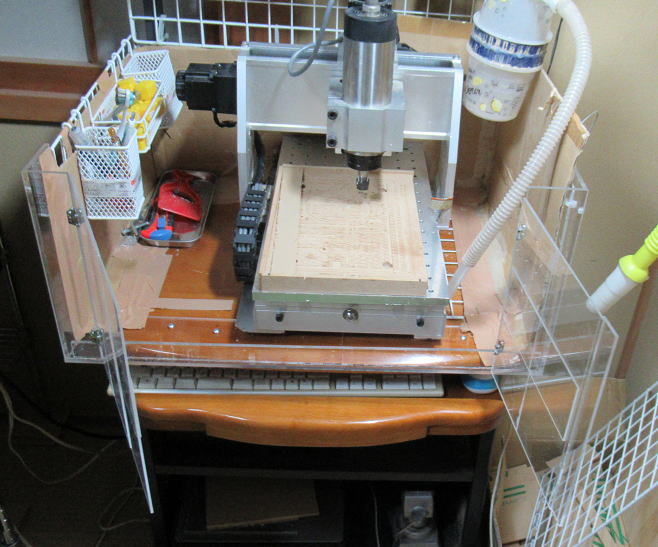

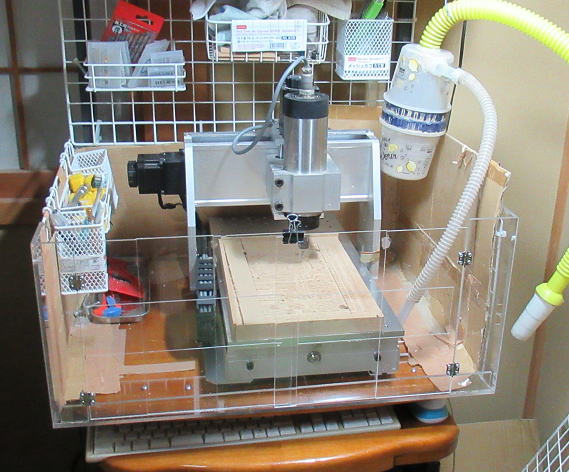

環境整備 2019.12.10

このCNCも使い出したら、結構頻繁につかうのですが、防塵用のカバーは急ごしらえで作ったものを

いまだつかっています。でも、結構前面のカバーの建て付けも悪いし、それに見た目もよくりありません。

ということで、環境整備の一環でアクリルの端材をつかって、カバーを新調しました。

いままでは急ごしらえの防塵カバーですが、見た目も操作性もよくりません。

アクリルの端材をつなぎ合わせて、防塵カバーの前面を更新しました。扉は観音開きです。

蓋の固定は、現状はクリップですが、100均にいったら磁石を買ってこようと思っています。

蝶番は工具箱にあったラジコン用のものです。もう40年近く前に買ったものです。

ようやく、活躍することになりました。

これで、ぐっと操作性がよくなりました。

(つづく??)