ちょっとTea Time!? GWなので工作しましょう!その2(ディスクトップオーディオの箱変え) 2023.5.5

#GW中に終わりそうにないのだけど、やっちゃうかな?

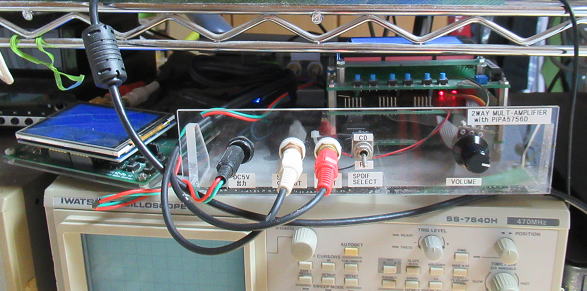

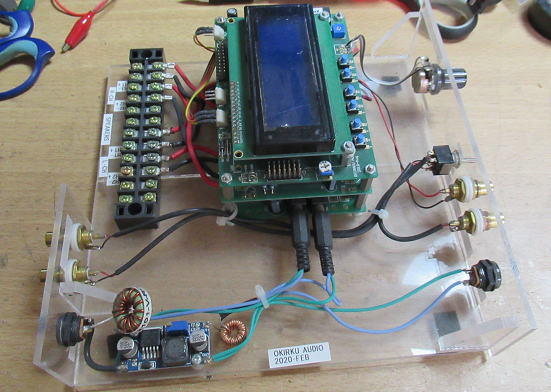

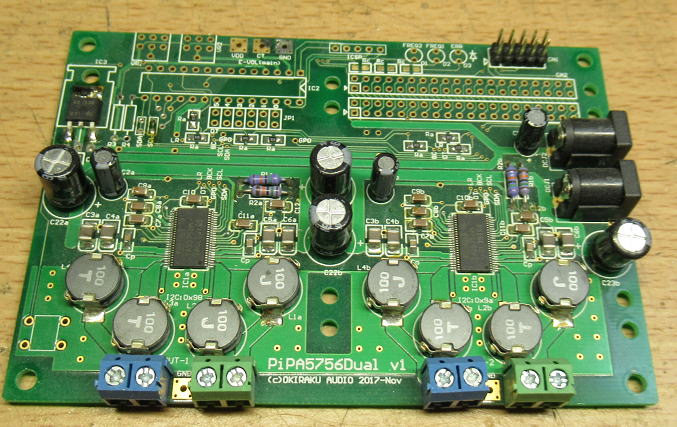

書斎(?)のオーディオシステムはPiPA5756DをI2C DUAL CONTROLLERをつかって2WAYのマルチアンプをつかっています。

具体的な接続はこのような形です.

PC -(SPDIF)-> FESP5142-Do(グライコ) -(SPDIF)-> DAI9211 -(PCM) -> PiPA5756D -> SPEAKER

SPEAKER

小型2WAY+サブウーハ

あるいは

77mmx4発のトールボーイ(2WAY)

電源

ノートPC用の19VACアダプタ

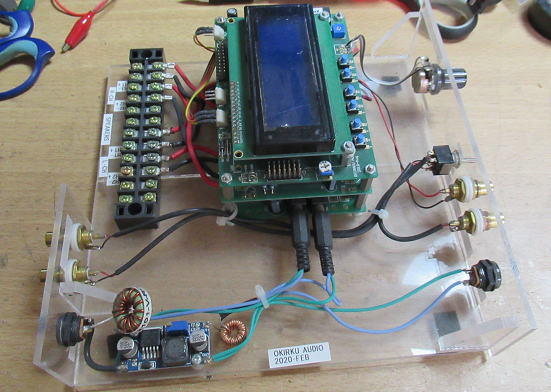

いつか改善しなくっちゃと思っていた点は、アクリルボードのやっつけ仕事で作ったケースにはいっている点です。.

これはこれで問題はないのですが、スピーカを2種類つかうようになって、そのたびにネットワークの設定を

変える必要があります。変えるためには、システムを引き出さないといけません。というのも、液晶や制御スイッチが

上を向いているので、そのままでは操作ができません。やはり、パネル面にあったほうが、確実に便利です。

そこで、早めに改善したかったのですが、ついそのままになってしまいました。

折角のGWだし、ここいらで手を加えましょう!

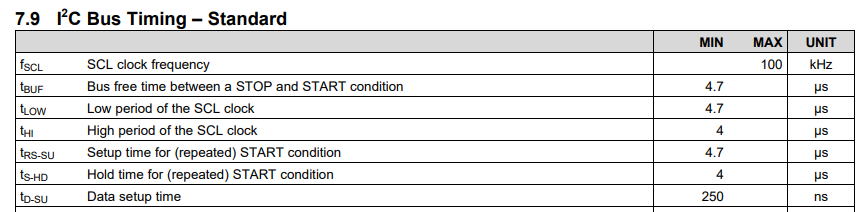

書斎(?)でのディスクトップシステムです。

設定の度に引き出さなければなりません。これが面倒です。

とりあえずケースを決めちゃいましょう!

収納する場所はさほど高さも奥行きも取れません。比較的小さいケースが必要です。

とりあえず、ケースをさきにきめちゃいます。というかケースを作ります。

もし、どうしてもケースの中に収まりきらないと判断したら、この企画は中止です。

とまあ、でたとこ勝負です(笑。

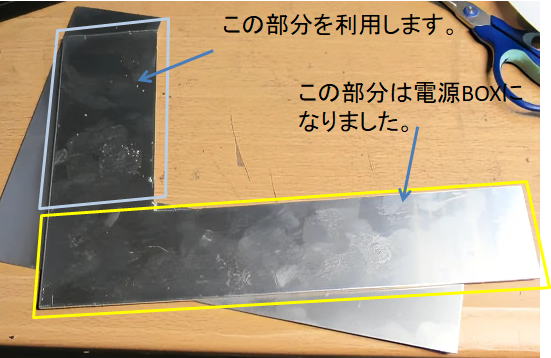

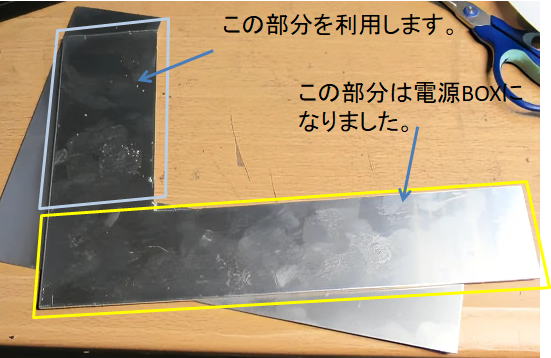

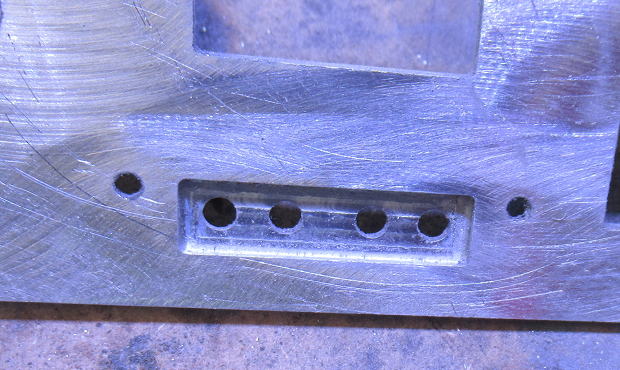

ケースのパネルは残骸を利用

ケースのパネルには300x200のアルミ板からの残材を利用です。もともとの原板はアンプの更新時に

パネル用として購入したものです。で、あまった部材からは電源BOXにも活用しました。そして、さらに

残った部分を今回のケースのパネルに使います。 もう、ほとんど無駄なく利用します!

この残残ですが、同じようなサイズがもう1つありました。400x300のアルミ板から3台分のパネルを

切り出した残りです。ついでなので、これらもパネルに使えるように端面を切削調整しました。

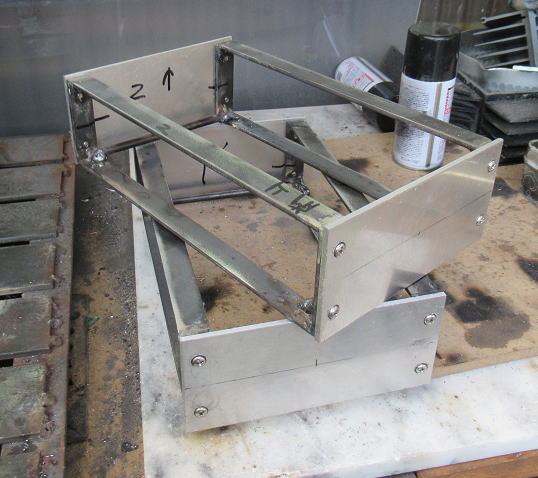

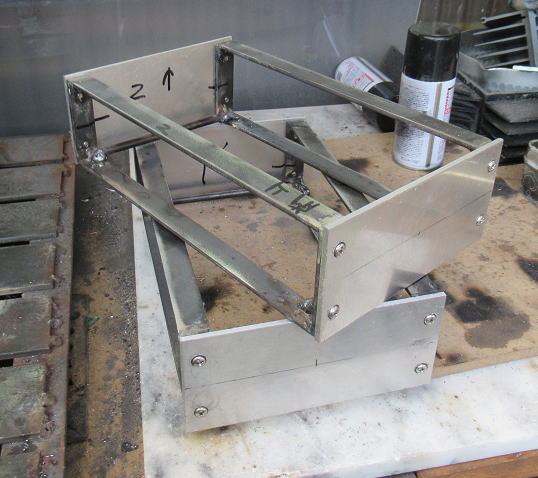

ケースのフレームは最近のマイブームですが、鋼材をつかって溶接で組み立ててです。

こうすることで、見栄えはメーカ製に比べると劣りますが、大変お財布にやさしいです。

パネルのアルミ板はアンプ作成、電源BOXの残材をつかいます。ほとんど無駄なくつかいます。

材料置き場から拾ってきました。端面が汚いのでCNCで整えます.

同じような形状の残残があったので、ついでに4枚(2ケース分)加工です.

パネルサイズは137x67mmです

フレームは16mm幅の平鋼とφ6丸棒でつくります.

フレームの奥行きは220mmです。これだけあれば標準基板と、さらに電源も搭載できるでしょう.

パネル実装は要工夫

さて、このパネルを選んでしまうと20x4のLCDがつかえません。

手に入るタイプだと幅あるいは高さがサイズをオーバしてしまいます。

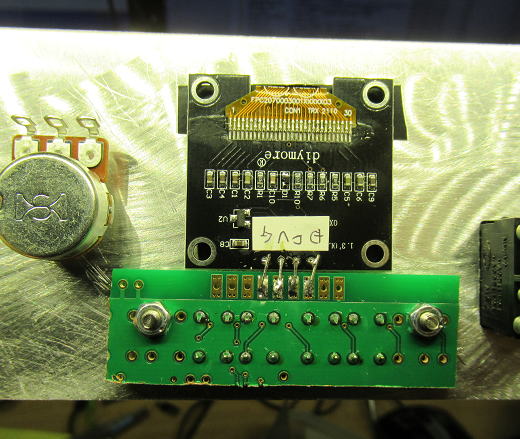

そこで、プログラムの修正は必要になりますが、1.3インチのOLEDをつかいます。

そうすれば、かなり余裕ができるので電源スイッチとボリュームも取り付けられそうです。

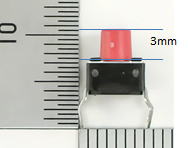

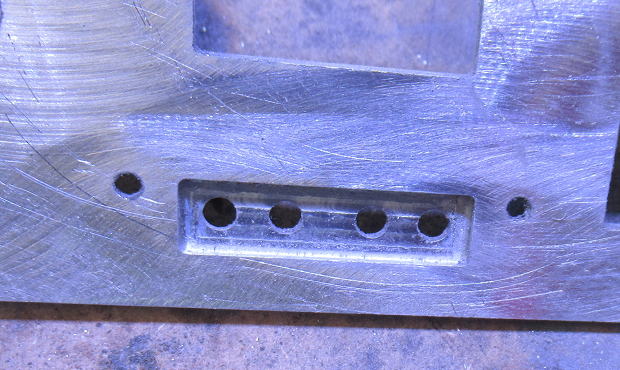

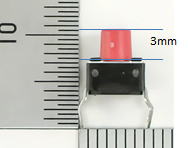

操作スイッチはタクトスイッチですが、これは頭が3mm高さしかありませんので、

パネル厚さ(3mm)に埋もれてしまいます。そのため、パネルを1.5〜2mm程度を

深堀しないといけないでしょう。

こちらは幅が足りません。下の余裕も少ないです.

こちらは高さがたりません。

こういう配置になりそうです。

タクトスイッチの頭高さは3mmなのでざぐって突っ込む必要がありそうです.

まずはソフト変更から

パネルはいいとして、まずコントロールソフトをLCDからOLED用に入れ替える必要があります。

あらためてソフトをみてみると、PIC18F26K20(32kW)をつかっていますが、すでにプログラム容量は90%

になっています。これに、OLED用のソフトを入れ込むのは難しそうです。なんせ制御ソフトがLCDに比べてと

大きいのと、フォントのデータも必要になってきます。

そのため、容量の大きなPIC18F27Q43(64kW)に入れ替えることにします。

うまく、移植できるかなあ〜。 まずは最初のハードルです。

工作2日目、ソフト修正と予定変更 2023.5.6

ソフト修正のために、本体を引きずり出さなくてはなりません。

そうなると、書斎で音楽が聞けなくなるので、とりあえず違うアンプを用意です。

ただ、マルチウエイには対応していませんからメインスピーカを鳴らすだけです。

やっぱりサブウーハが鳴らないと、ちょっと物足りません。ここはしばらくの辛抱です。

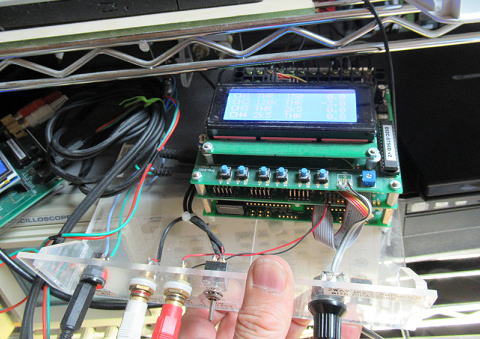

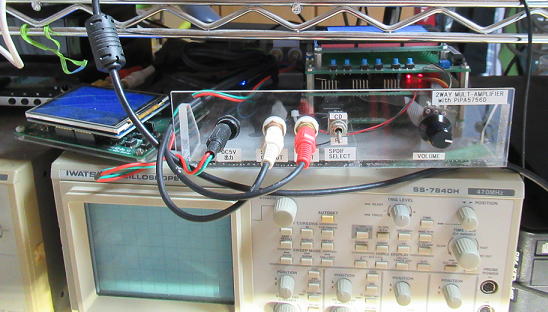

本体を引き出してきました。

3年以上もこの状態でつかっていたんだなあ〜。

とりあえず、違うアンプを用意です。サブウーハが鳴らないとすこし物足りません。

ソフト修正については、割とすんなりいきました。 OLEDはI2Cで動作するので、TAS5756の制御ラインI2Cと

平衡で接続です。

ソフトの修正は割とすんなりいきました。

問題発見!

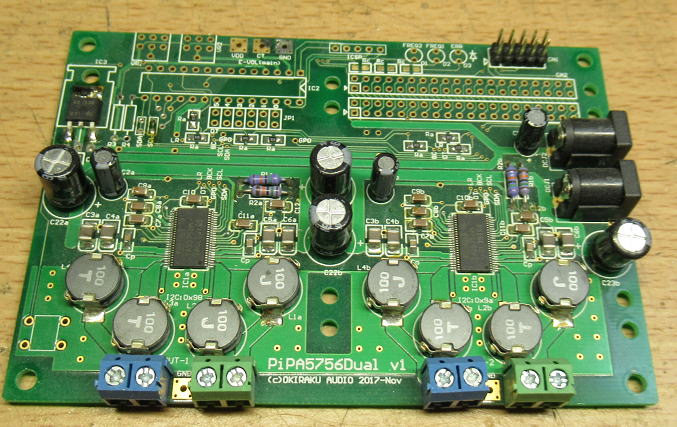

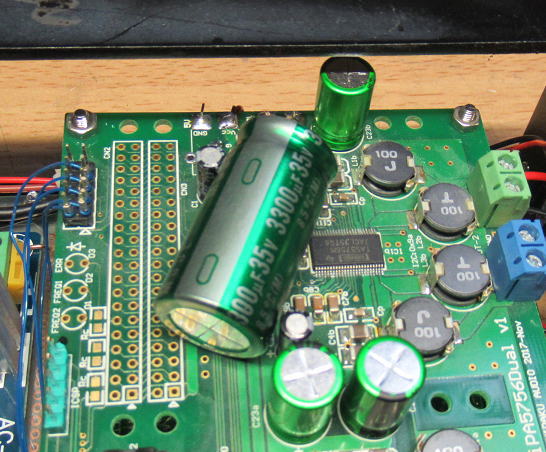

PiPA5756Dの基板をみてみたら、搭載されているパワーラインの電解コンデンサの耐圧が16Vになっています。

でも、いままで19Vでつかって居たんですよね。 思い出すと、最初は15V0.4AのACアダプタで使うために、16Vに

していたのですが、途中でもうちょっと電源を強化しようということでノートパソコン用のACアダプタ(19V6A)に変更

したのでした。このとき、何もコンデンサの耐圧については考えていなかったのでしょうね。

まあ、19Vでの使用なので16Vの耐圧があれば問題なかったのかもしれません。それとも、爆発しなかったのは

幸運だったのかな?でも、これから電源電圧を24Vにまであげるつもりなので、流石に耐圧が不安なので、

25V品に入れ替えることにしました。

おっと!19Vで動作させていたのに、電解コンデンサの耐圧は16Vでした。

こりゅあ、まずい!

コンデンサ変更+予定変更

電解コンデンサを変更するのはMUSTとして、単に基板を入れ替えるだけではあまり芸がないなあ〜と

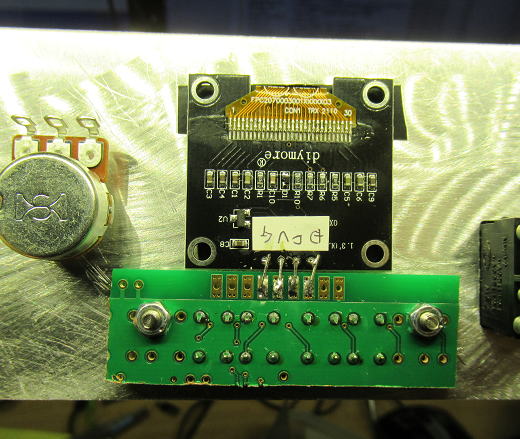

思ってしまいました。とくにDUAL I2C CONTROLLERをつかったのは、液晶表示器をつかうためでしたが、

今回はI2CでのOLEDをつかうこともあり、あえてI2C CONTROLLER基板をつかう必要はありません。

単純にPICがあればいいだけです。というのも、液晶表示器をつかうには電源ラインを含めて8本の配線が

必要ですが、I2CのOLEDは電源を含めても4本で済みます。 あえて、基板をつかう必要もないでしょう。

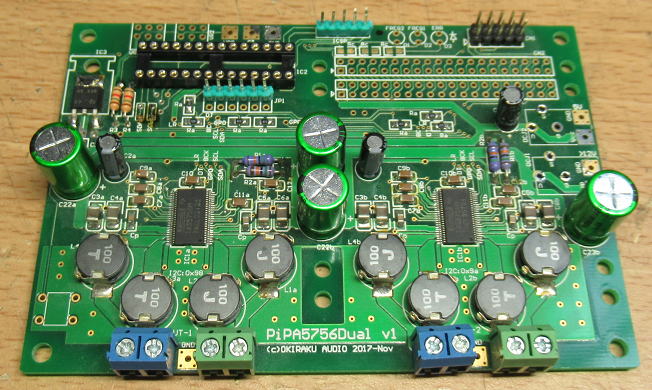

ということで、PiPA5756DにPICを再搭載させて、そこから配線をすることにしました。こうすることで

DUAL I2C CONTROLLE基板は不要になり、必要な基板はDAI9211とPiPA5756Dの2枚だけになります。

実のところ、DUAL I2C CONTROLLE基板を含めた3枚構成だと、すこしケースの高さが厳しなあ〜という

気がしていました。 でも、2枚だけの基板になれば高さに余裕がでてきます。

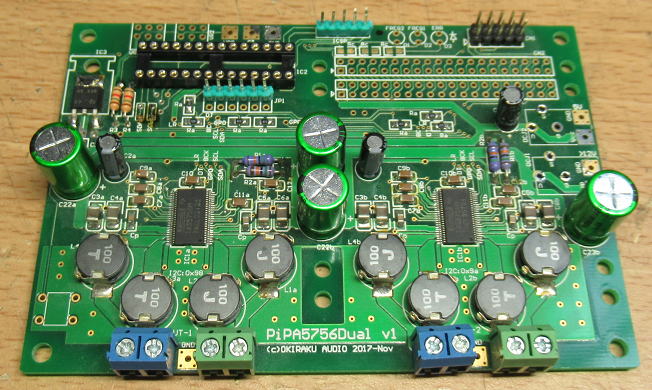

ということで、部品類を追加で実装です。

改造前です。

改造後です。電解コンデンサの変更のほか、PIC搭載のためのICソケットも実装しました。

あと、DCジャックは使わないので取り外しました(再利用です)。

PICの搭載基板を変更したことで、再度ソフトの修正も必要ですが、I/Oピンの再定義だけなので

直ぐに済むでしょう。

さて、いよいよケースの加工に入りましょう。なんとかGW中にできるかな?

でも、明日は一日雨みたいだから、問題はケースの塗装までできるか心配です。

工作3日目、パネル作成その他 2023.5.7

今日は朝から雨。それも結構しっかりと降っています。ということで、今日は1日家での作業です。

まずは、パネルの作成です。これにはCNCなので部屋でできます。

削ったあとは、外でなんちゃってヘアライン加工です。

しかし、ヘアライン加工には#240の紙やすりをつかいますが、野外のラックに入れているため、

かなり湿っています。いつもは、乾いた海苔みたいにパリ!としていますが、今日はそれこそ

湿った海苔みたいです。

パネルが完成です。ヘアラインにつかう紙ヤスリはちょっと湿っていました(雨のせい)。

タクトスイッチの頭が出るように、スイッチ部分はパネル裏面を深堀加工しています。

あ、なんてことだ!

雨なので、基板をフレームに固定するための穴はCNCをつかってあけることにしました。これが失敗の始まり。

なぜCNCをつかおうかとおもったかというと、一番は雨なので外での作業はできるだけ避けたかったのですが、

もう一つはCNCだと位置決めがしやすいのでポンチ穴が不要だということがあります。というのも、CNCのドリル位置

は微調整できますからね。

そして、手元にあったφ3.5mmのドリルを使って18,000rpmの回転で穴をあけます。ドリルの刃をおろすには

キーボードの↓キーを押すだけです。

で、簡単に切れるかなあ〜と思っていたら、なかなか切れません。 しまいにはキーと異音がでてきました。

で、先端部をよくみているとなんと摩擦で赤くなっているではありませんか! こりゅあ、絶対に切れていない。

ドリルを上げて、先端をみていると、ほぼまっ平になっていました。

ああ〜、ドリルの刃の再研磨ってあまり得意じゃ無いんですよね〜。

CNCで鋼材を穴をあけようとしたら、ドリルの先端が完全に無くなってしまいました。

なんてことだ!その2

おそらく、あまり切れないドリル刃をつかったのが原因だと思って、ちょっと面倒ですが戸外にでて

ハンドドリルで穴あけです。 虎の子のナチのドリルをつかって穴あけです。 まずは、センターポンチをうって、

切削油を1滴垂らして穴あけです。半分ほど、穴があいたところで、再度注油して穴あけです。あまり力を入れなくても

ぐいぐい切れていきます。

そして、最後に穴あけに失敗したところの穴あけを行います。ナチのドリル刃なら簡単に切れるだろうとおもって

いたら、なかなか切れません。おかしいなあ〜と思って、違うドリル刃に変えてみましたが、それでも切れません。

で、先端をみたらどちらのドリルの刃の先も少し鈍ってしまっています。なんてことだ!ナチが鋼材に負けるとは!

想像するに、先に失敗したときに先端が赤くなっていたということは、同時に鋼材の一部もかなり高温になっていたはず。

そこに、潤滑油が供給されるわけですからいわゆる焼き入れ状態になってしまって、部材が硬化したんじゃないかと。

原因が想定できたとしても、なんとしてでも穴は開けなければなりません。そこで、不得意な再研磨と穴あけを

3回ほど繰り返して、なんとか穴があきました。

穴あけ一つでも奥がふかいなあ〜。

なんてことだ、その3!乾かない〜

フレームにすべて穴があいたので。次は塗装です。 半乾きで部屋に持ち込んでも臭くならないように、

水性塗料をつかうことにしました。 しかし、これが大失敗。なんてことだあ〜、全然乾きそうにありません。

空気中の湿度が高いと水性塗料はなかなか乾かないようです。

やっぱりいつもの油性にしておけば良かったかなあ〜。 とりあえず、放置しておきましょう。いづれ

乾くでしょう。

雨のあたらないとことで塗装です。 湿度が高いせいか、水性塗料だと全然乾きません。

乾く合間に、パネルのレタリングでもしておきましょう!

フロントパネルはレタリング

フロントは折角なのでレタリングです。レタリングしたあとは部品のとりつけです。

やはりレタリングだとちょっとかっこいいです(自己満足です)。

レタリングが終わったら部品のとりつけです。 OLED以外はネジ止めなのでしっかりと固定できます。

OLEDは軽いこともあり、スイッチ基板からの配線で固定です。でも、位置が確定したら、あとででも

ホットボンドで固定しておきましょう。

フロントパネルにレタリングをして部品も取り付けました。

OLEDはこんな感じで取りついています。 あとでホットボンドで固定しておきましょう。

我慢できな〜い

塗装が乾くまで待とうとおもいましたが、流石にずっと雨の状態では乾きそうにありません。

ということで、我慢できずにドライヤーで乾燥させてやりました。

濡れていた部分がみるみる乾いていきますが、すこしムラになってしまいそうですが、気にしません。

なにしろ、TIME IS MONEY です(なんのこっちゃ?

で、塗装も完了したのでバックパネルも部品取り付けです。

バックパネルは横着してテプラです。なんせ、見えるところではありません。

それに文字の量が多いので、インレタでは面倒です。というか、特殊文字がほとんどないので、

無理です。

バックパネルは横着してテプラとしました。そのあと部品を取り付けです。

配線にかかりましょう!

いわゆるケースはできましたので、ようやく配線にかかります。

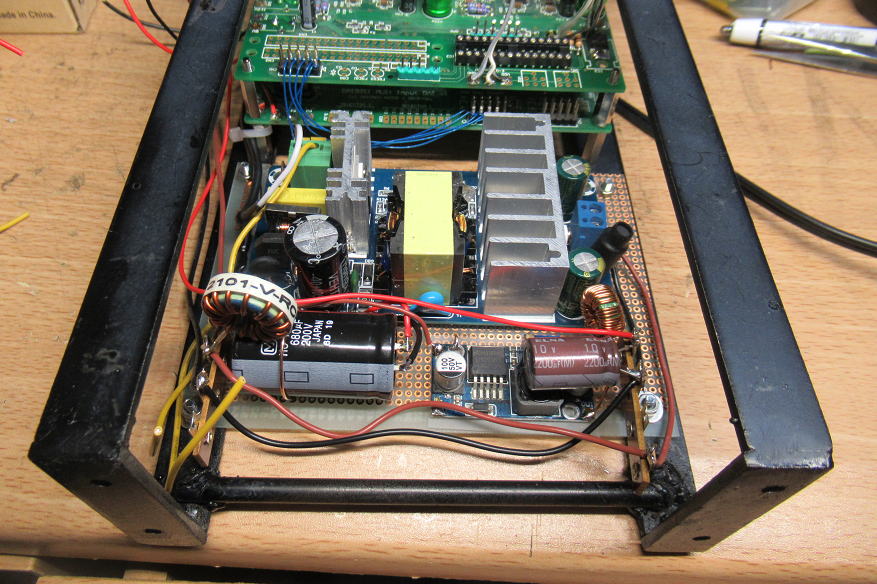

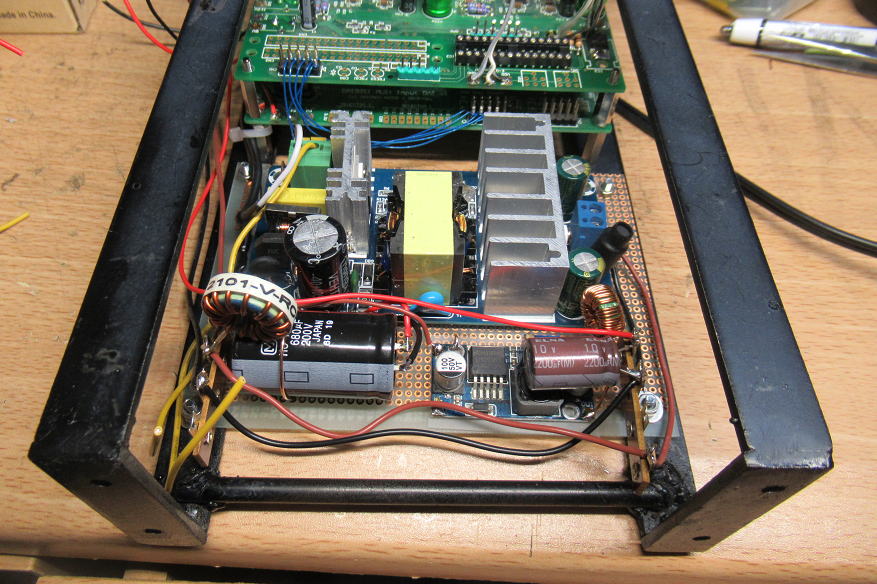

まずは電源回りの配線です。

今回はパワーアンプ用の電源には中華製の24Vスイッチング電源をつかいます。

平滑コンデンサの容量が小さいので、外付けで電解コンデンサも追加しています。

そしてデジタル系で必要な5V電源はDCDCで生成しますが、これもできるだけ

ノイズを抑えるためにLCフィルターを追加しておきます。

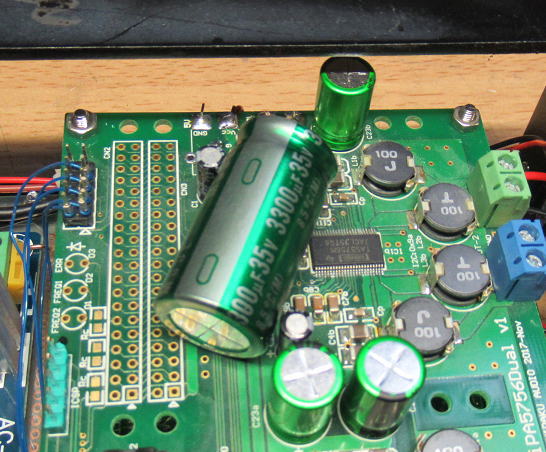

アンプ基板にも電解コンデンサを増設しました。これで、よりパワフルに鳴るでしょう。

まずは電源周りの配線ができました。

全体の配線も完了しました。

アンプ基板にも電解コンデンサを無理やり追加しました。

出力端子からの配線の様子です。

スピーカの出力線はこのように1本づつ穴から取り出して端子にネジ止めしています。

ここまで、やってGWの工作は終了です。

ソフトのインストールまでやって終わろうとおもっていましたが、

完成した筐体を見ながら、泡の出る麦茶を飲んでいたら寝落ちしてしまいました(笑。

工作4日目、ソフトインストール。そして完成! 2023.5.8

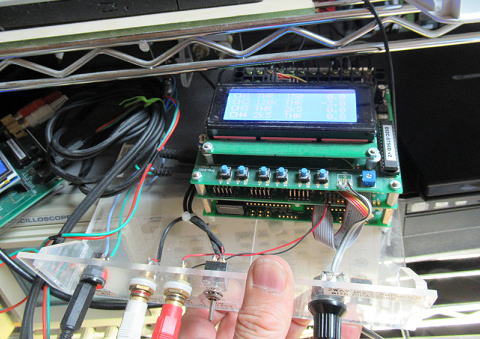

DUAL I2C CONTROLLERを無くして、PiPA5756D基板で完結するようにしたので、すこしソフトを修正です。

修正といっても、単にI/Oポートの定義の変更だけです。

プログラムをコンパイルして、PICに書き込んで、そのPICをPiPA5756D基板に搭載です。

そして、電源ON!

動かない〜

あれ、OLEDの表示もまったく動きません。なぜだろうか?

で、直ぐに原因は判明です。 DUAL I2C CONTROLLERでPICを動かしていたときは水晶発振子を搭載していましたが、

PiPA5756Dにはありません。となるとPICが動作しないわけです。

対応として、水晶をのせるのではなくPIC内蔵の発振器を動かすことにしましょう。もともとは10MHzの水晶で動かしていましたが、

折角なので内部クロックの最大値の64MHzで動かしてやりましょう。

で、すこしプログラムを修正して、今度はICSPでプログラムです。

動いた?あれ、おかしい・・・・・

今度は無事、OLEDも起動して動き出しました。 で、さっそく動作確認のため音出しです。

左右の音量が全然ちがう・・・・・

なぜだろう?右の音量がなぜか、かなり小さいです。不思議だなあ〜。

ひょっとして64MHzが早かったのかな?と思ってとりあえず16MHzに落としました。

すると、音量差は改善しましたが、今度は左側が大きい。これも不思議だなあ〜。

でも、動作クロックを変更して変わったということは、なにかクロックに関係していそうです。

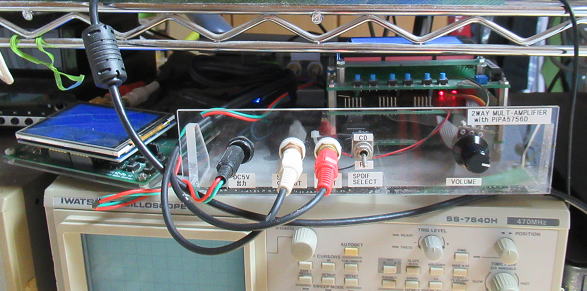

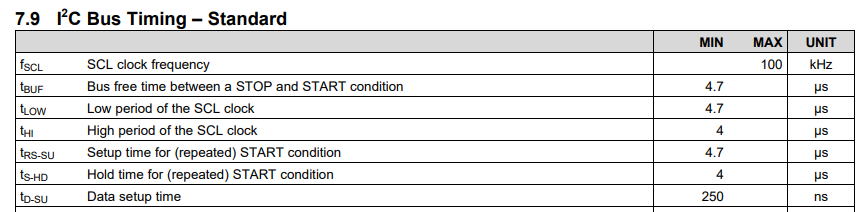

そこでTAS5756のデータシートをみてみて、原因がわかりました。

ソフトはPCM5142用をベースに作成していますが、PCM5142のI2C通信速度は400kHzまでサポートしていますが、

TAS5756では100kHzまでしかサポートしていません。そして、さらにその他のタイミングもすこしPCM5142に比べて遅いようです。

DUAL I2C CONTROLLERのときは、10MHzと比較的低速で動かしていたので、問題が顕在化しなかっただけで、

64MHz動作で顕在化したようです。

TAS5756のI2Cのタイミングです。I2Cクロックは最大100kHzで、その他のタイミングもすこし遅めです。

原因がわかれば、対策は簡単でTAS5756との通信のI2Cの関数群の時定数を調整です。

ここでラッキーだったのは、I2CのサブルーチンをTAS5756用とOLED用で分けていたことです。

一つのI2Cサブルーチンだと、低速側に律速されてしまいますので、OLEDの表示速度が遅くなったかもしれません。

その点、サブルーチンが異なるのでTAS5756とは低速通信、OLEDとは高速通信とすることができました。

表示速度はパラレルのLCDより遅くなりますが、体感できるほどの差は生じないです。

さて、I2Cタイミングを修正して、再度コンパイルしてプロ―グラムをPICに再ロードです。

問題解決!

これで、左右の音量差も解消です。 遮断周波数の変更等も問題なく機能しています。

さて、これで最後の仕上げを行いましょう。

プラ板でケースを囲って、埃防止と感電防止です。本来はアルミ板あたりにすべきなのですが、

ケチケチ大作戦です。

プラ板を両面テープで貼り付けて完成です。プラ板がちょっと浮いているのはご愛敬です。

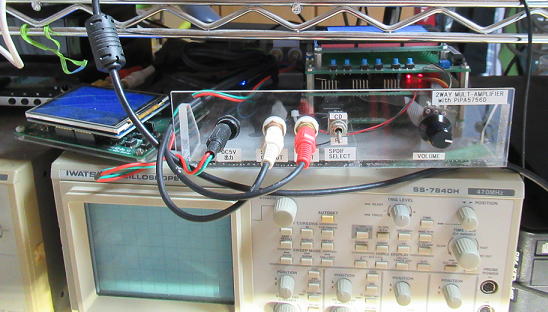

元の鞘にもどしましょう!

さて、完成したので元の鞘にもどしましょう。

早速音出ししましたが、電源電圧を24Vに上げたためか、パワフルになったかな〜。

またサブウーハが鳴ると気持ちいいいです。そして見栄えもかなり良くなりました。

元の位置に戻しました。だいぶ、見栄えもよくなりました。

こちらは在りし日の姿です。おつかれ様でした!

すこし課題等有

その1

サイズを小さくするため、LCDからOLEDに変えたのはいいのだけど、

LCDは20x4文字に対して、OLEDは21x8文字が表示できますので、

下半分は空いてしまっています。ちょっと、表示のバランスも悪いので

なんとかしたいところです。今後の課題にしましょう!

上半分しかつかっていないので、ちょっともったいないです.

その2

I2C通信速度をTAS5756とは低速、OLEDとは高速にしているけれど、

これってほんとにいいのだろうか? というのもOLEDと高速通信しているけど、

I2C通信なのでデータラインはTAS5756と共用です。OLEDとの通信時に

TAS5756が間違って動いたりしないだろうか? 本来はI2Cラインを分ける

べきかもしれません。

現時点では動いているので、問題がおきたら対処していかなくっちゃ!

(I/Oポートの予備はあるので、I2Cの分離は可能だし)。

(おしまい)