ちょっと Tea TIme!? 冬休みの工作、ボール打ち出し機の大改造! 2023.12.16

#オーディオネタではありませんので、あしからず。

1号機は課題あり?

テニスの自主練習用にボールの打ち出し機の1号機なるものをつくってみました。

何度かこれを使っていると、色々と不満な点がでてきました。

というのも1号機は、同じコース、同じ速度でしかボールが飛んできません。

スイングフォームを固めるという点では、これでもいいのですが、ちょっと飽きてきます。

それに、同じスイングばかりやっていると、ズルをして予めそのコースに来るのを見越して

自然と体勢を変えてしまっていたりと、なんとなく練習になっていないような気がしてきました。

やはり、左右に振り分ける機能が欲しいところです。

市販機の上位クラスになると、当然のことながら左右振り分けの機能がありますが、

面白いことに、その多くは打ち出し機本体ごと左右に動かしています。というのも、

ロータ部分だけを左右に振ると、樋で誘導されたボールの進行方向が急に変更される

わけですから、かなり打ちだし方向がばらつくのでしょう。樋でのボールの進行方向も一致させようと

するとフレキ管などをつかえばいいのですが、フレキ管の冗長性を活かすためには装置が大きく

なってしまうので、メーカとしていやなのでしょう。

本体ごと左右に振るとなると、1号機の場合は総重量で20kg近くありますから、かなり大きな動力

が必要です。そして、左右移動機構も含めるとなる、さらに装置が重くなってしまいます。やはり、

打ち出し機内で完結するように、ロータだけを左右に動くようにしたほうがいいでしょう。

そうなると、ボールの誘導の仕方も考える(フレキ管は大きくなるので不可)必要があります。

どうせ改造するなら

しかし、どうせ改造するなら左右だけでなく、上下に振れるようにしたいものです。

ついでに、ボールの速度や打ち出し間隔も自由にプログラムできるようにしたいものです。

ということで、実現したいことを列挙すると

1)左右への打ちだし(±10度もあれば十分だけど、±15度くらいはできるように)。

2)上下への打ちだし(打ちだし角度は10〜60度くらいまでかな?ちょっと欲張りすぎ?)

3)ボール速度を可変

4)ボール打ちだし間隔を可変

5)リモコン機能

こんな感じでしょうか。こりゃ、大変だあ〜。

実現の課題を考えると

1)2)については、機構の一新が必要です。といっても、左右と上下に回転できるように摺動部を

つくればいいでしょう。問題はどうやって動かすかですが・・・・

3)については、ソフトだけでいけそうな気もするのですが、なんせモータには慣性の大きなロータが

ついているので、加速はいいにしても減速はゆっくりです。そのため、急減速できるように電磁ブレーキ

もつかう必要があります。そのため、H/Wの追加も必要です。

4)これも現状では一定間隔でボールを払いだすような回転テーブルをつかっていますが、

そこでの速度制御だけではボールが一定間隔ででる保証はありません。そのため、

回転テーブルとは別に、どこかにバッファーを設けておいて、そこから1個づつ払いだせるように

する必要があるでしょう。

5)については簡単です。電波式のリモコンを調達すればいいでしょう。

ボールの誘導にも課題あるなあ〜

現状は直線状の樋をつかって、ボールをローラまで誘導しています。

そのため、ボールの打ちだし角度が大きくなると、ボールと上側ローラが

干渉してしまいます。折角改造するということなので、60度くらいまで

ボールが高く上げられるようにしたいので、直線状の樋ではだめでしょう。

直線状の樋では角度が大きくなると、上ロータとボールが干渉してしまいます。

そこで、直線状ではなくて曲線でボールを誘導する方法を検討です。

現状の装置の改造の範囲で、一定の高さからボールを落とせば、

位置エネルギ的にはボールは誘導路から飛び出ていきそうです。

でも、高校の物理を思い出すと、ボールが落下するときはいいとして、

誘導路に接して回転しだすと、回転にエネルギーが消費されてしまって、

ボールの速度が落ちてしまいます。イメージ的には大丈夫そうな感じも

するのですが、ここで躓くと、取返しがつかなくなるので事前実験です。

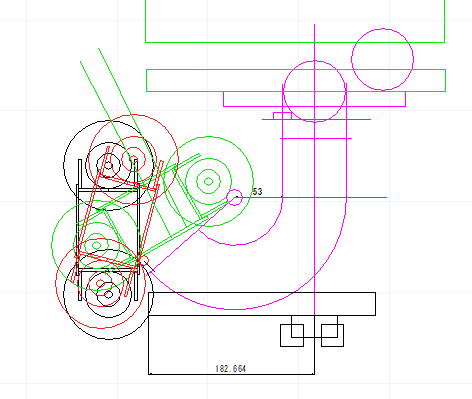

誘導路をつかって、ボールを下からロータに誘導しようかとおもいましたが、

大丈夫だろうか?

適当な針金(100均一のワイヤーメッシュをバラシてφ4mm針金を調達)で、

誘導路をつくってみました。そして、上からボールを落としてみますが、

見事に出口の手前で止まってしまいました。誘導路の出来が悪くて、

摩擦が多かったという問題もありますが、根本的にこの方法では難しそうです。

簡単な誘導路をつくってみましたが、失敗です。ボールが飛び出ません。

ちなみに、白黒と汚いのは被覆針金を溶接したものなので、被覆が溶けて

汚くなりました。

機構は複雑になるけど・・・・

ボールの位置エネルギーを利用して、ロータまで誘導するのは避けたほうが

無難そうです。そこで、ロータの後ろ側に一旦ボールを誘導したのち、

機械的な押し出し装置でロータまで強制的にボールを移動させる方法にすることに

しましょう。そうすれば、確実にボールをロータまで導くことができます。

それと、ボールをロータの横側から供給することができるので、うまくすれば

小型化もできそうです。ただ、段々と機構が複雑になってきます。

まあ、なんとかなるでしょう!

ロータの後ろに一旦ボールを置いたのちし、押し出し機でボールをロータに

接触できるようにすると確実でしょう。

ここまで来るのに1か月ほど、頭を悩ませました。仕事の合間(中?)もこればっかり

考えていたような・・・・(笑

方式がきまったので、部品集め!

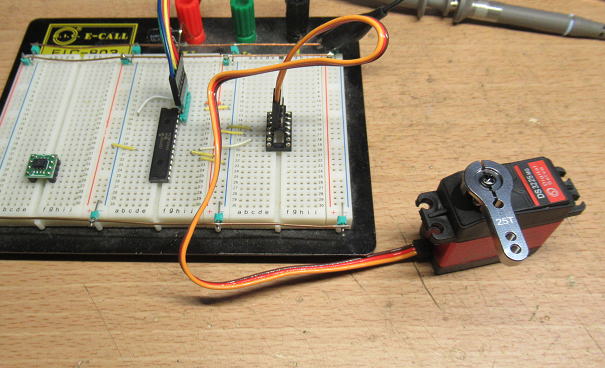

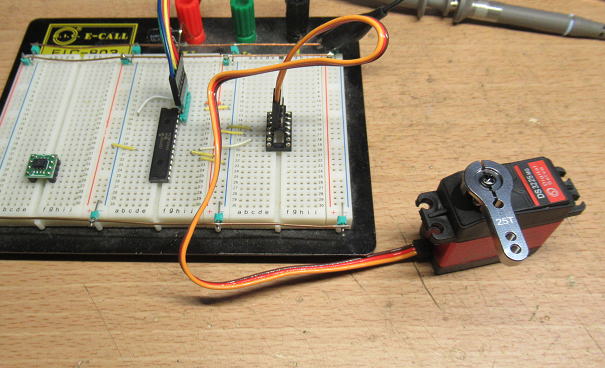

さて、方式もきまったので部品集めです。機構部などを動かすための動力は、

最初は減速モータを使おうかと思っていましたが、その位置検出や動作制御を

考えると結構面倒なので、ここはサーボモータを使うことにしました。

探せば100kg・cmを超えるようなトルクをもつものも比較的安価(4000円程度)

で手に入ります。テニスボールを動かす程度のトルクであれば、もっと小さくても

いいので、それだと1000〜2000円程度で入手ができます。

サーボモータをつかえば、単にPWM信号を送るだけで、任意の回転角で止める

ことができます。ただ、高トルクのものは、動作は比較的ゆっくりです。

といっても、60度/0.2秒程度なので、まったく問題はないでしょう。

ちなみにRCカーにつかうようなサーボだと、60度で0.1秒を切るもの多くあります。

そりゃ、ステアリングの操作速度はタイムに直結しますしね。

これは25kg・cmのトルクがでるサーボです。ボールの移動などには

これをつかいます。ロータの上下左右の動作には、もっと大きなサーボを

使う予定です(まだ届いていない)。

折角なので、サーボを動かしてみました。

それほど早くないですが、こんな感じで動きます(画像をクリック)

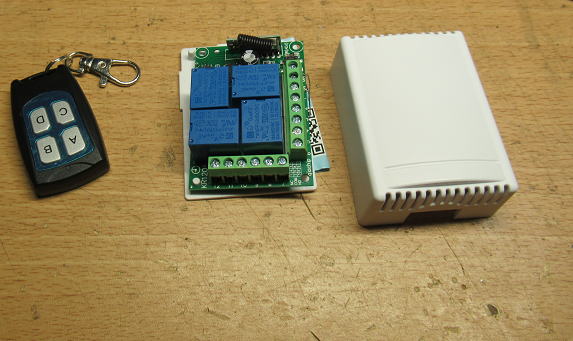

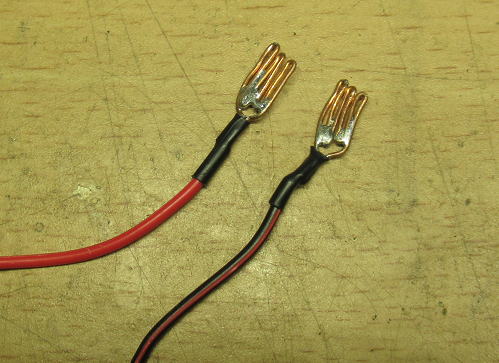

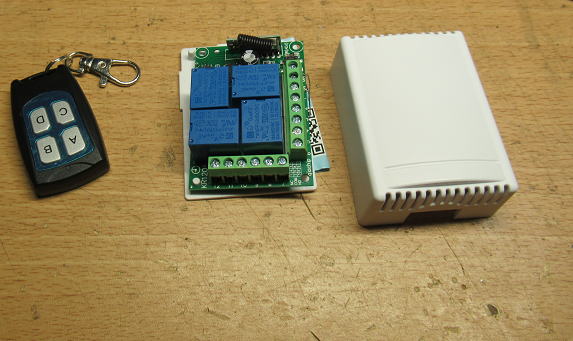

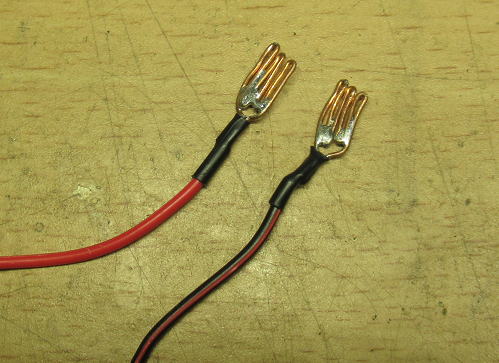

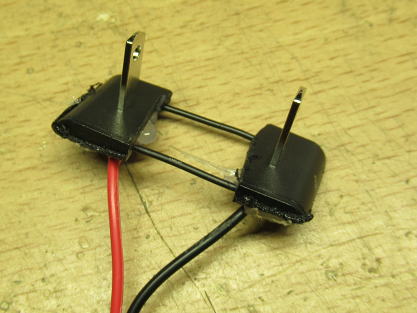

無線リモコンには電波で動くリモコンユニットを購入です。送料を含めて1500円程度でした。

安いものだあ〜。動作モードはモーメンタリー(リモコンを押している時のみON)と

トグル(ボタンを押すたびにON/OFF切替)、そしてラッチモードがあるのですが、

何度も取説通りに変更を試みましたが、できませんでした。モーメンターモードでしか、

動きません。まあ、プログラムはそれで組めばいいだけなので困りませんが・・・・。

電波のリモコンユニットです。4ch分の回路があります。

電磁ソレノイドは失敗!

ボールの間欠送り出しに電磁ソレノイドをつかって、ボールのストッパーにしようかと思って

購入しましたが、これは失敗でした。24V300mAとなっていますが、実際に駆動すると24Vで

700mAほど流れます。消費電力は17Wです。問題は消費電力ではなくて、それによる発熱です。

通電していると、みるみるうちに温度があがってきます。こりゃ、間欠運動としても連続して

動かすのは危険そうです。

おそらく、電磁キーロックなどのように、数分間に1回、数秒度の動作頻度を考えての設計

品だと思われます。まあ、安かったからいいのだけど…何かに使えるかな?

電磁ソレノイドは発熱が大きいので、つかわないほうがいいでしょう。

休日工作!

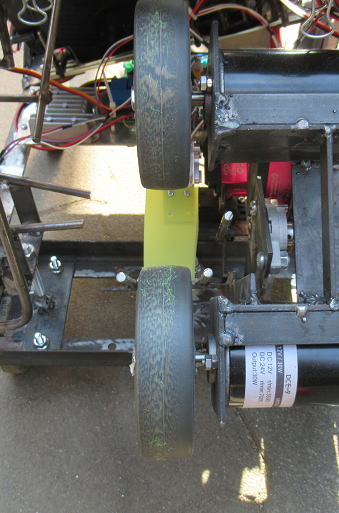

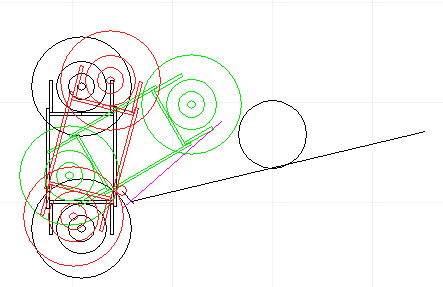

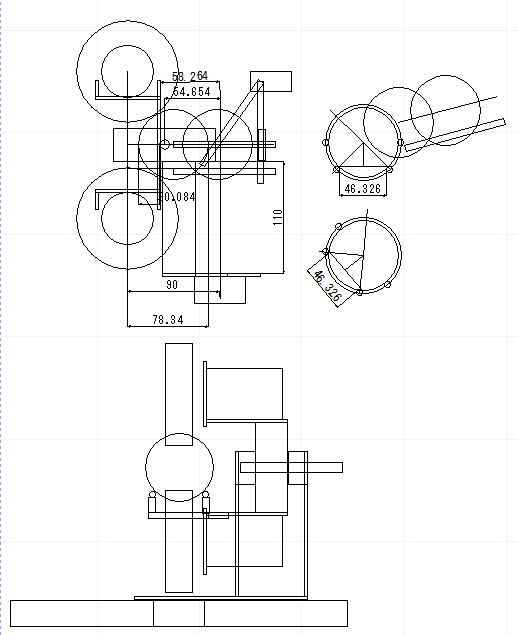

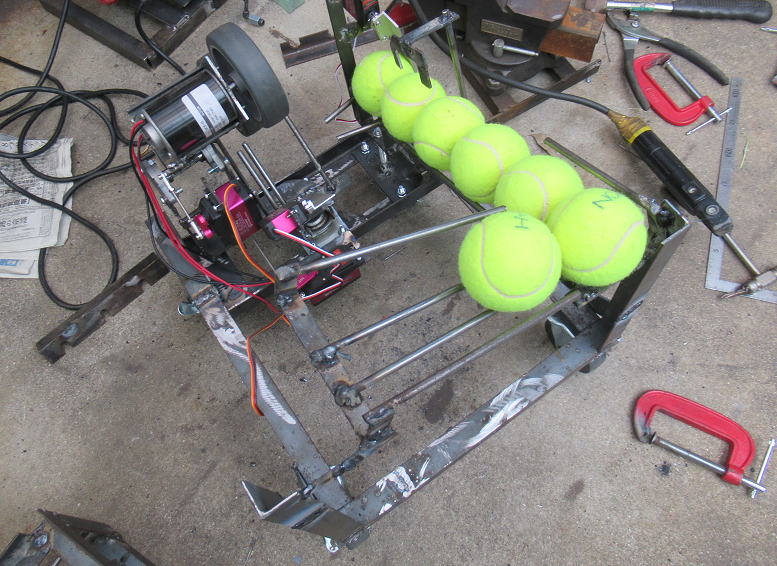

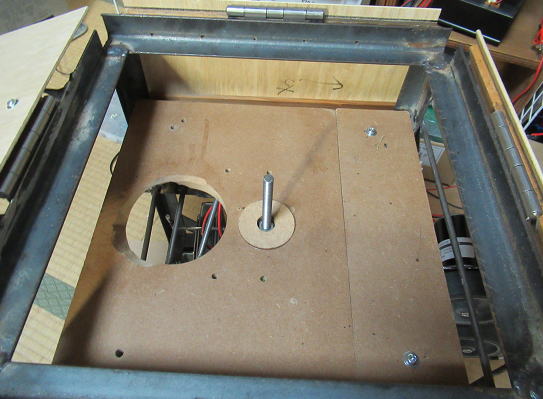

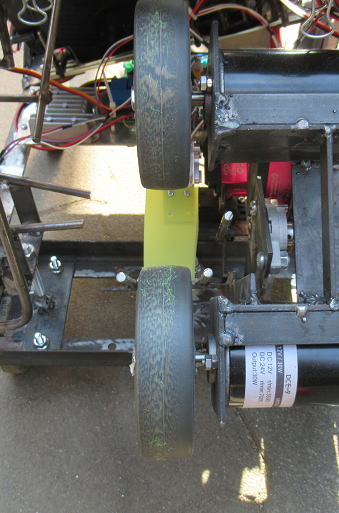

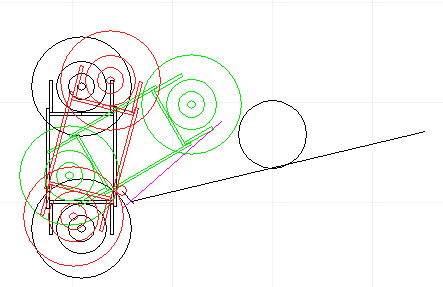

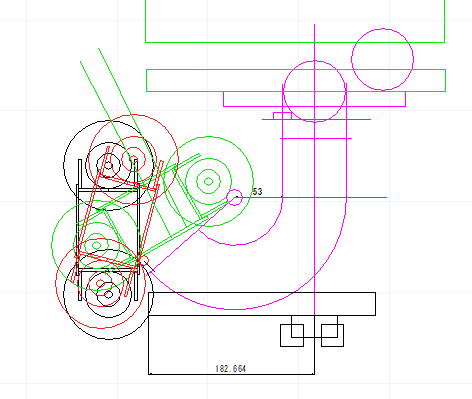

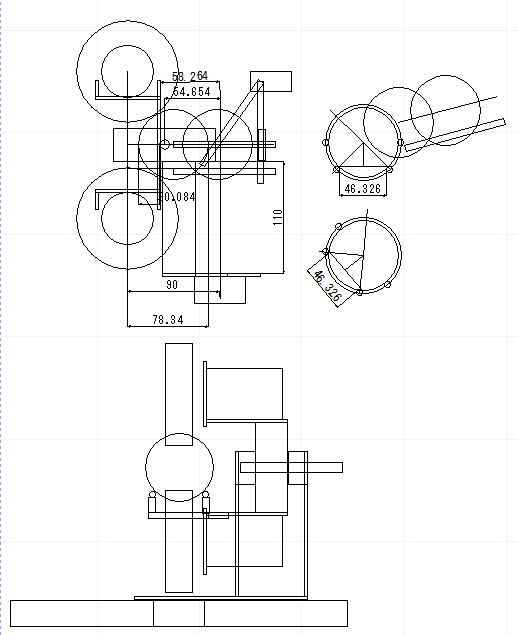

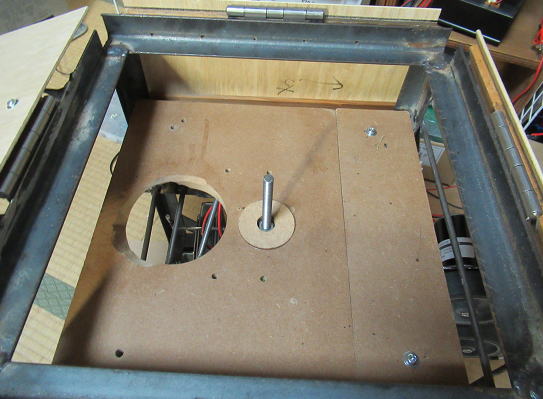

さて、ぼちぼちと製作開始です。まずは、メインとなるロータ部分とその左右上下の摺動部を

作成です。平鋼やアングルを切り出して、溶接で組み立てです。

本当は1号機はそのままにして、2号機として作る予定だったのですが、

妻 「何つくっているの?」

私 「球出し機の新しいやつ」

妻 「あれとは、別につくるの」(明らかに、嫌がっている様子)

私 「いや、改造するだけだよ〜」 (すこし焦りました)

と、思わず予定変更することに(笑。

なんせ、1号機は玄関先にあるので、ちょっと(だいぶ?)邪魔っぽいですからね〜。

ということで、改造にするために、メインの機構部だけを別につくって入れ替える算段と

することにしました。

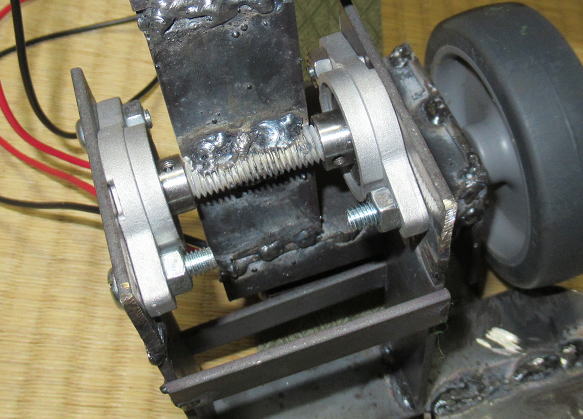

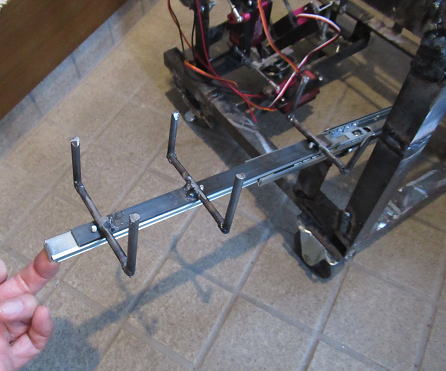

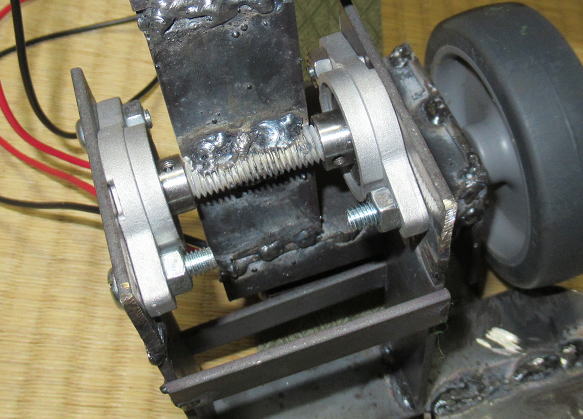

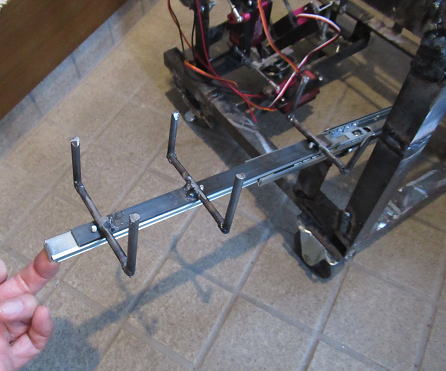

こんな感じで摺動部分ができました。

色々な方向にロータを向けることができます。

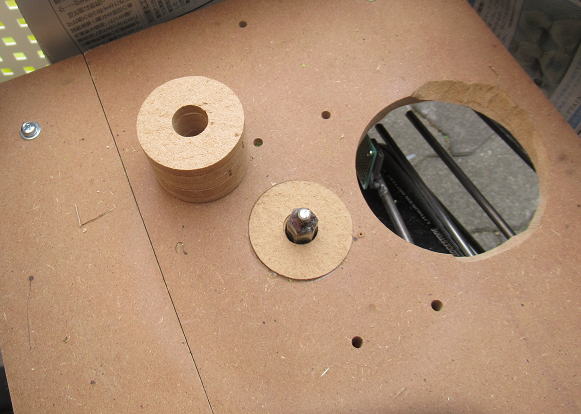

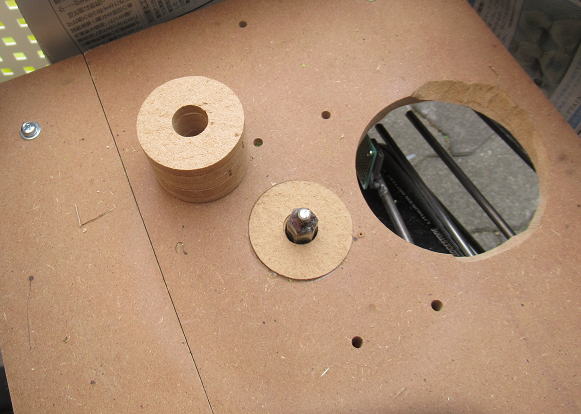

ロータ部分の回転にはテーブルベアリングです。これはロータを外したキャスターを

再利用したものです。

ロータ部分の上下回転にはφ10mmのベアリングブロックを使用です。

サーボモータとのリンケージは、また次にしましょう!

コツコツと 2023.12.19

時間のあるときに、コツコツと製作です。

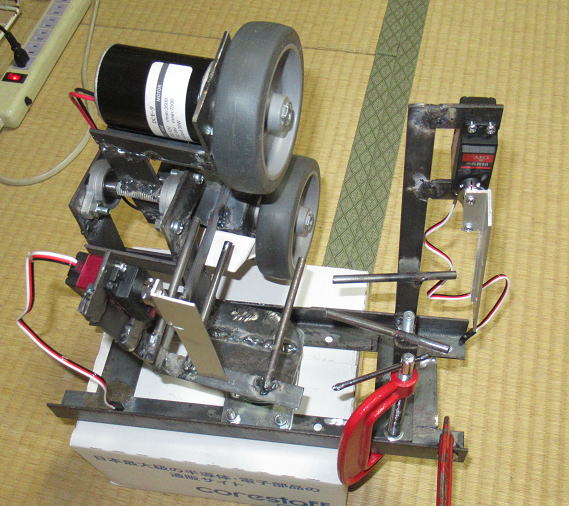

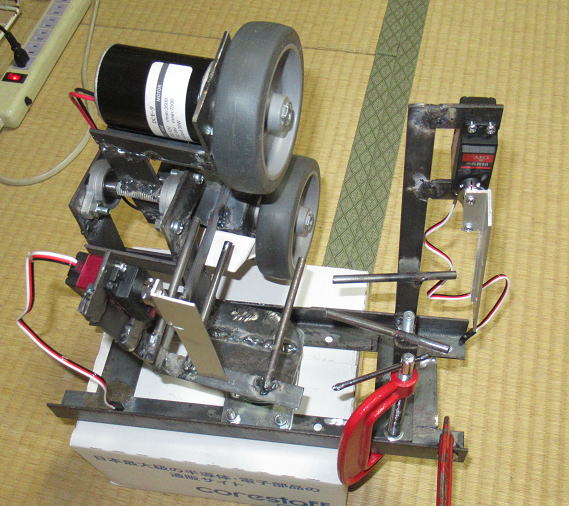

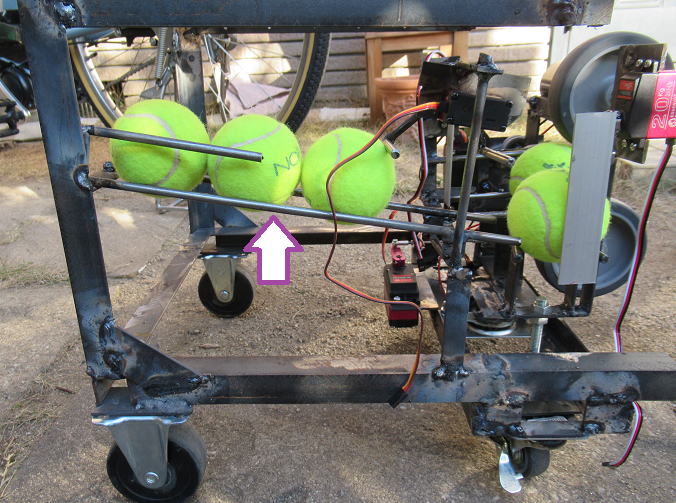

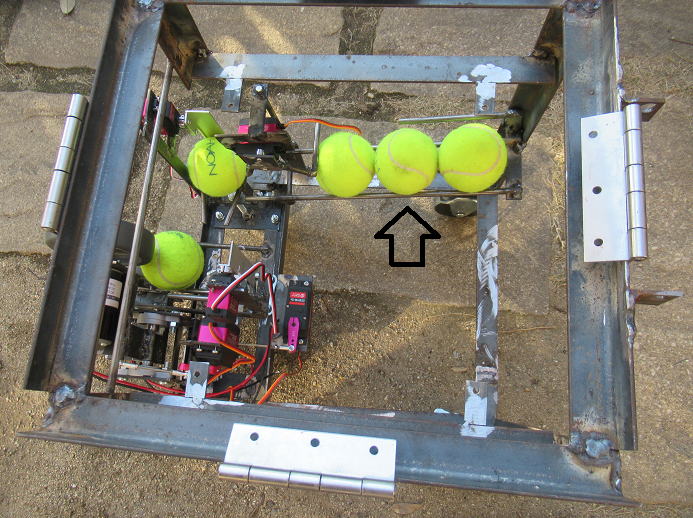

ボールのローラへの誘導ガイド(左側の平行棒)と、誘導ガイドへの供給ガイド(左側のハ字の棒)

が取りつきました。この部分が工作精度がもとめられるところです。ボールの移動はサーボモータで

行います。

正面サイドからの写真です。

早く、ロータの左右上下用のサーボモータがこないかなあ〜。

#明日は東京で会議&忘年会。日が変わる前に帰ってこれるかな?

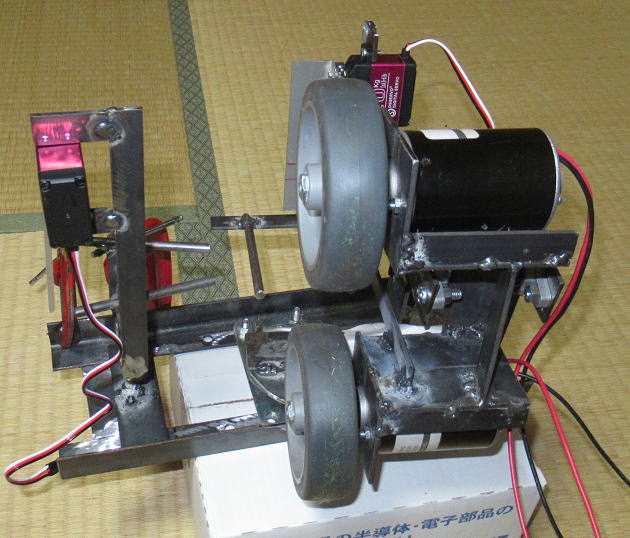

でか! 2023.12.21

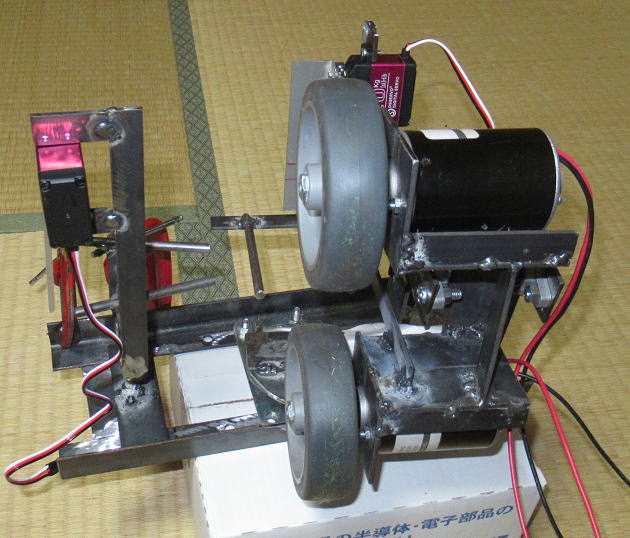

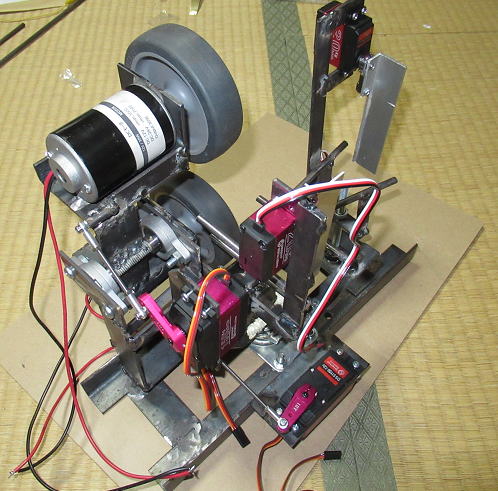

ようやくローラを上下左右に動かすための150kg・cmのサーボモータが到着しました。

それにしてもデカいなあ〜。20kg級のサーボに比べると、2回りくらい大きいです。

寸法としては把握していましたが、実物をみると迫力があります。

本来はこんな大トルクのものは必要なくて、20kg級でも十分です。というのも回転部は

すべてベアリングで滑らかに動くし、慣性モーメントに対する力だけでいいので、必要なトルクは

知れています。ただ、ブラックなんたらのセールもあってか、150kgサーボが3000円程度なので、

思わず買ってしまいました。ちなみに、20kgのサーボは1500円でした。

ただ、この150kgのサーボは12Vの電源が必要になるので、個別の電源(DCDC)を用意する必要が

ありそうです。低速で動かすなら6V程度でも動くのですが・・・・。

ローラを上下左右に動かすモータは左側の150kg.cmのサーボです。テニスボールを動かすサーボは

右側の20kgのものです。さすがに150kgとなるとデカいです。

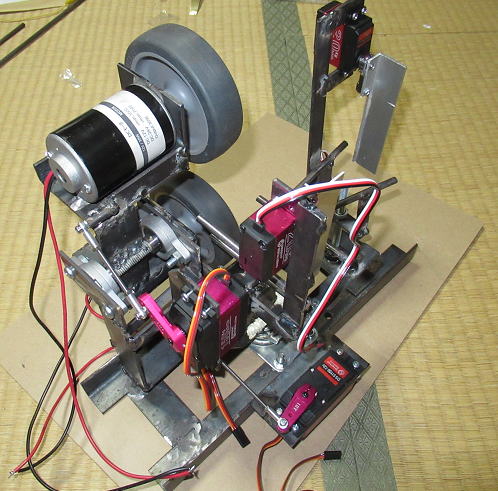

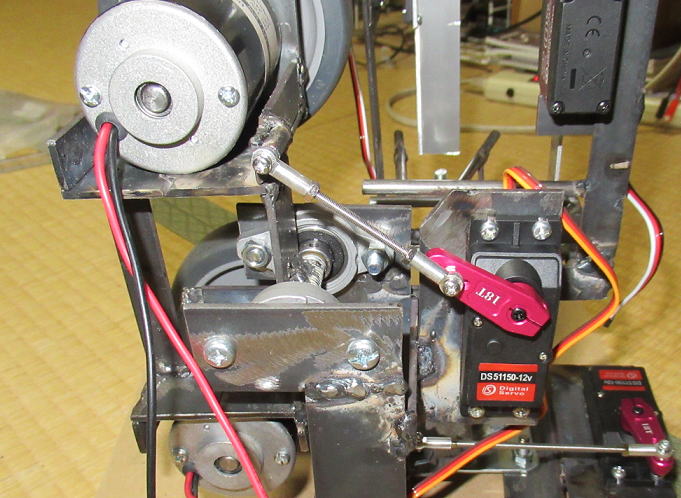

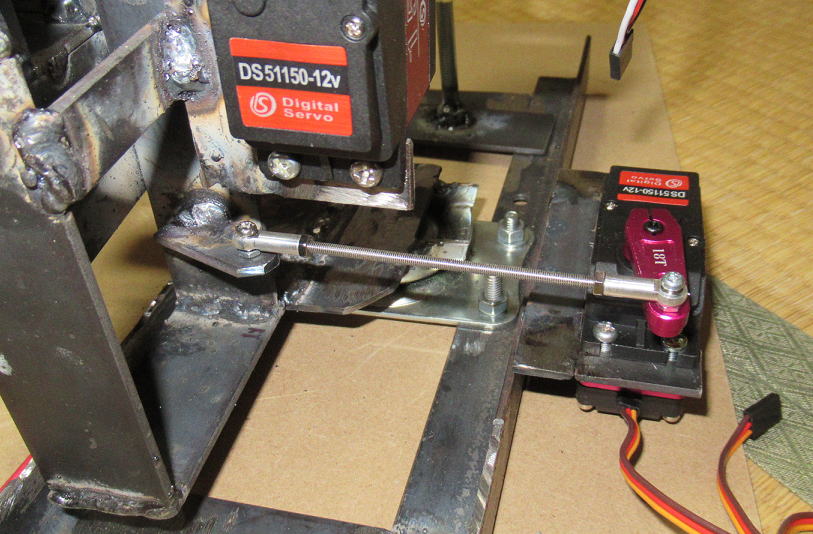

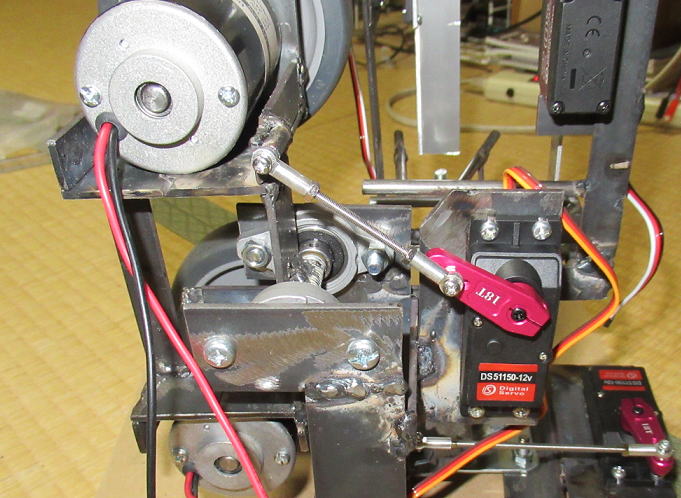

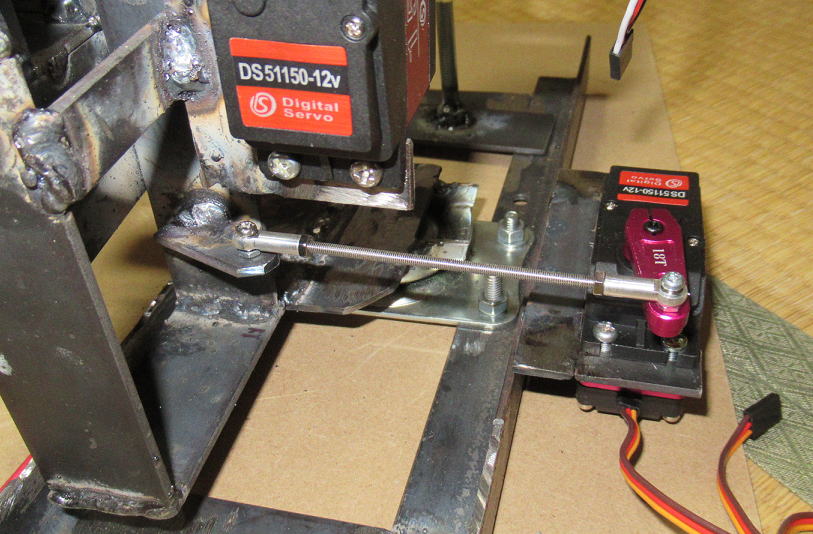

サーボが届いたので、ボール射出部の最後のリンケージを行いました。

射出部だけでトータル4個のサーボモータを使っています。

ボール射出部のサーボとのリンケージが完了しました。

これはローラの上下の角度を変更するためのリンケージです。

こちらはローラの左右の角度を変更するためのリンケージです。

さて、つぎはいよいよ本体側の改造です。

寒い〜 2023.12.22

今日は冷えるなあ〜。フレームの改造をする予定ですが、できるだけ屋内で作業しよう〜っと!

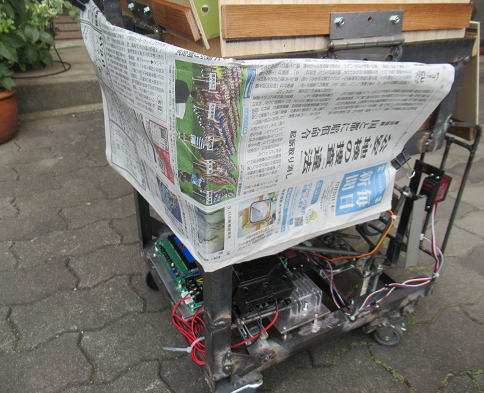

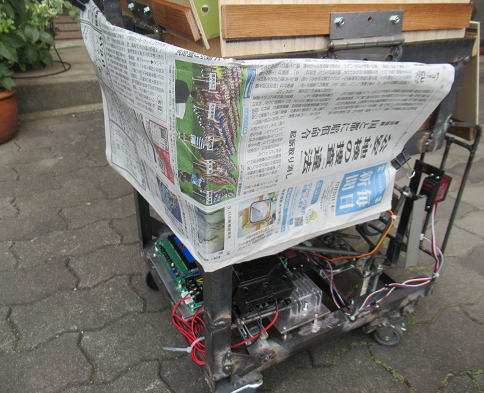

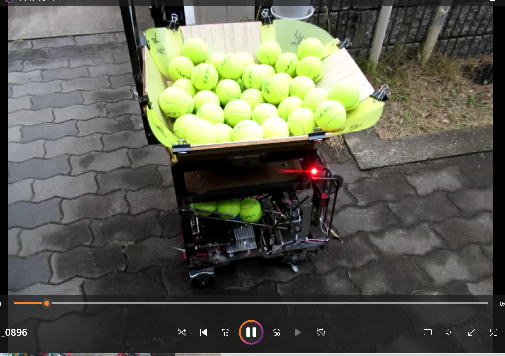

使わないときは玄関にこそっと(?)置いています。腰掛に使わないでね!

まずは部品類を取り外してフレームのみにします。外で作業しようとしましたが、

あまりの寒さに玄関で作業です。

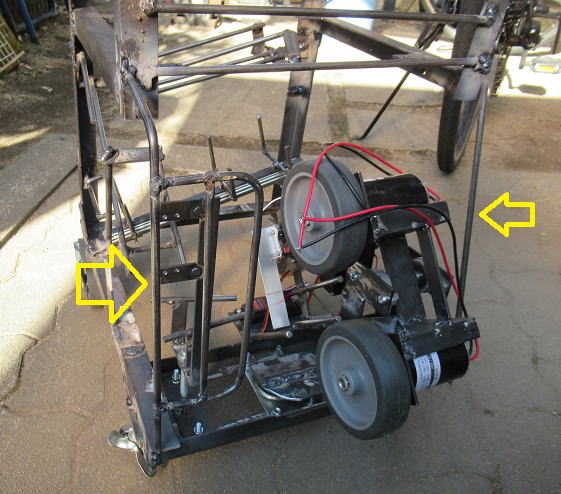

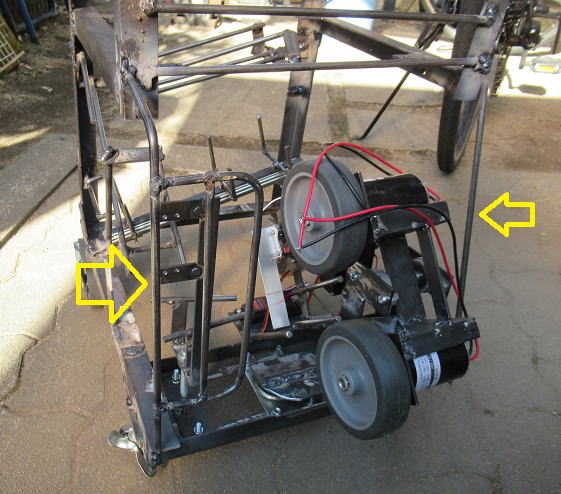

ここからはグラインダが必要になるので、野外での作業です。フレームから不要な部分を切り取りです。

フレームを切断する前に、応力のかかりそうなところは予め補強です。

フレームを一部切り取りました。巳みたいな形になりました。

新しいボール射出部を取りつけるベース台をとりつけて、あわせてキャスターも追加です。

これで、玄関先での移動が楽になります。

形としては、なんか歪ですが鋼のLアングルでできているので、これでも案外頑丈です。

最後につっかえ棒をつける予定ですが、要らないかな? ただ、ボールのプロテクトバーも

いるので、最低限は取り付けましょう。

次はボールの誘導路の取り付けです。さてさて、どうしようかな?

いきあたりばったりで、考えながら作っています(笑。

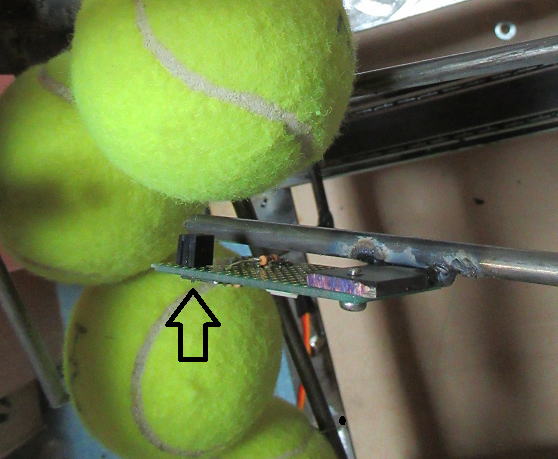

誘導路作成途中・・・あ、問題発覚! 2023.12.24

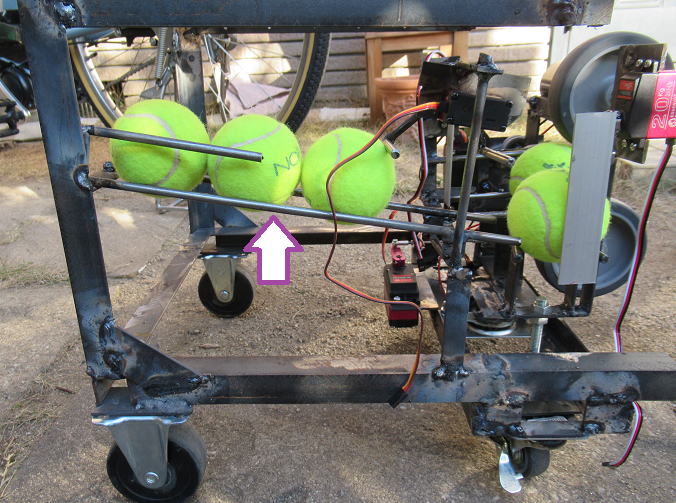

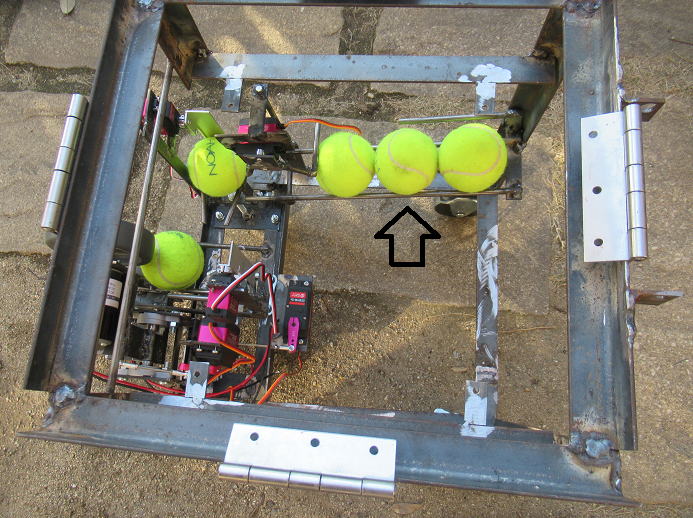

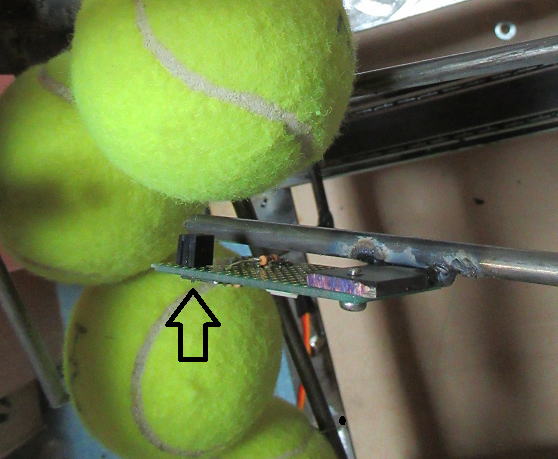

フレームにボール射出ユニットを取りつけて、次はフレームにボールの誘導路を作成です。

ボール誘導路を作成です。↑の部分です。ゆるい角度ですが、これでもボールは転がります。

ボール誘導路を上からみたところです。

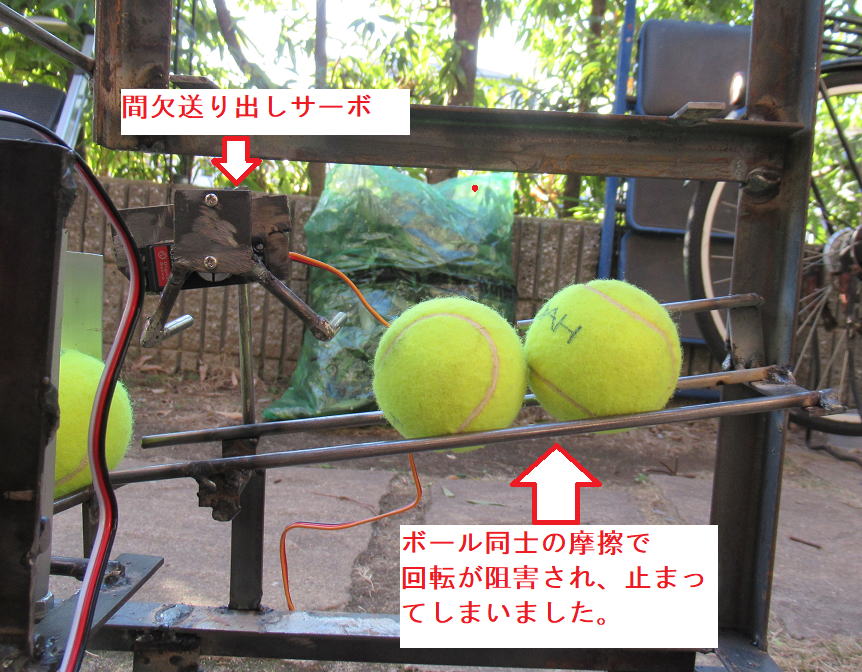

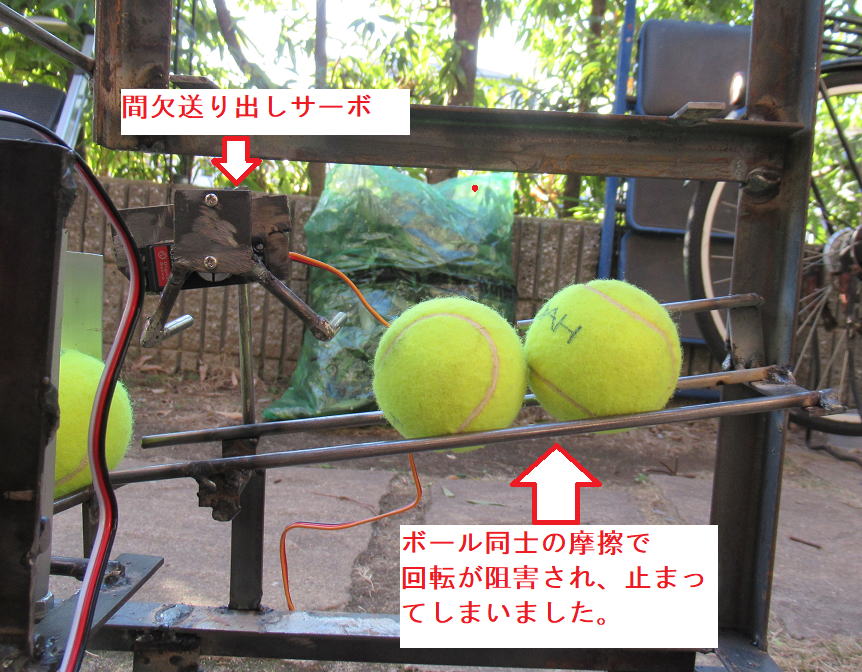

ここで、問題発覚です。間欠送りサーボを手で動かして、ボールの送り出し状況を確認しているときに、

ボールが誘導路上で止まってしまってしまうことがある状況を確認しました。

ボール1個毎だと、この誘導路のスロープ角度でも問題なく転がることは確認していたのですが、

複数個が連結してしまったときは未確認でした。しまったなあ〜。

要はボール1個毎だと、スロープ角度がわずかでもあると回転するのですが、

ボールの背後にボールがあると、回転が阻害されてしまいます。それで、スロープ上

で停止することが発生してしまいます。

一番の対策はスロープ角度を大きくすることですが、もうすでに溶接で留めてしまいるので、

変更は大変です。それにスロープ角度を大きくすると、装置全体の高さを上げる必要もでてきます。

さて、どうしようか?

ボール誘導路のスロープ角度が低いためか、ボールが重なると誘導路上で止まってしまうことがあることがわかりました。

さて、どうしよう?

予備のサーボ(20kgcmトルク)がまだ2個あるので、それをボールの尻たたき用につかうかな?

制御が面倒なら、適当なモータにブラシでもとりつけて、常時ボールに推進力を与えるかな?

とりあえず、残りの誘導路を作ったあとに考えましょう。

というのも、今回の事態がわかったことで、まだボールが停止しそうな箇所があるためです。

まずは、問題をすべて顕在化させましょう。

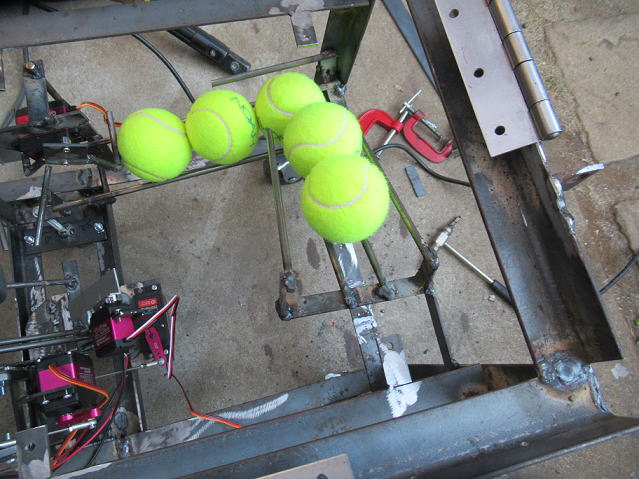

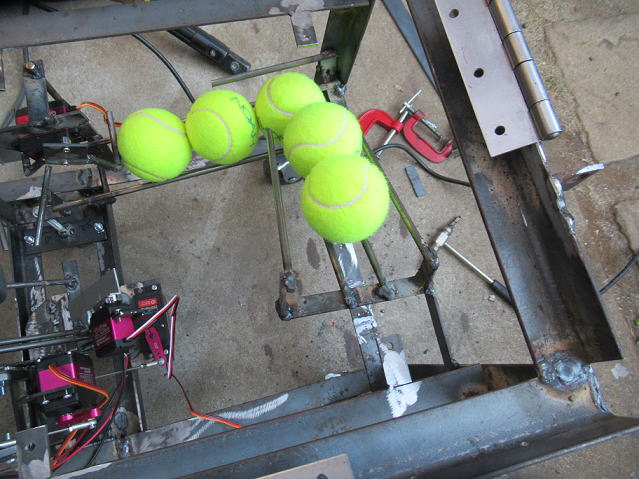

やっぱり、問題が増えました

最後のボールの誘導路、すなわち回転円盤から落下するボールを、次の誘導路に導くためのものですが、

つけてみると、さらに問題が発生です.

最後の誘導路を取りつけてみました.

ボールを置いてみて直ぐにわかりましたが、直角に曲がるところで下のボールが上からきたボールに

押されてしまって、その状態で固まってしまいます。それが発生するのも、かなり高い頻度です。

こりゃ、まいったなあ〜。ボールに外力を加えて動かすにしても、いくつものボールを動かすことを

考えないといけません。モータ類は色々とあるけど、とりつけるのもなんだしなあ〜。

こんなところでもボールがとまってしまいます。かなり高い頻度です.

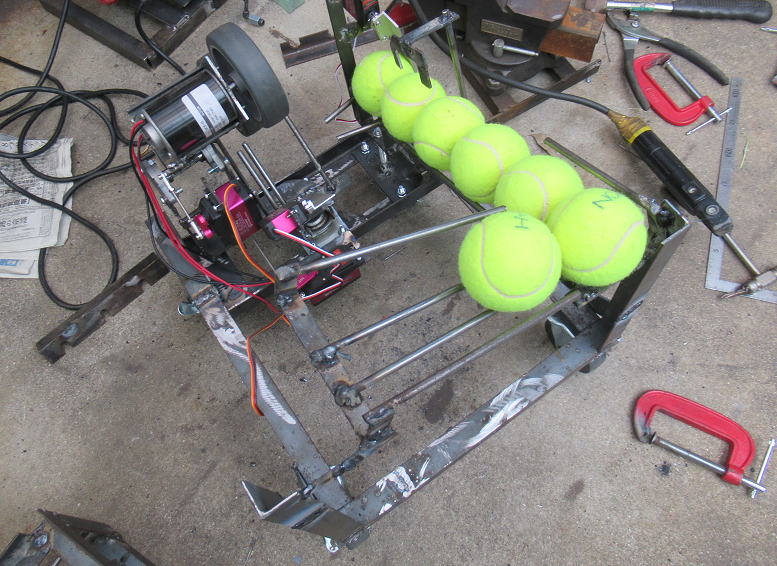

急がば回れ! 2023.12.27

最初はボールが固まってしまう対策として、予備のサーボモータなどをつかってボールに外力を与えようかと

思っていましたが、なかなか妙案が思いつきません。というのも、1つのモータで2個以上のボールに外力を

加えるための、簡単な仕組みのアイデアがでてきません。

こういうときは、あまり小細工をせずに、根本的な対策を施した方が、結果的には早そうです.

ということで、根本的対策としてボールのスロープ角度を大きくすることで、ボールへの重力だけで、

回転移動するようにしてやります。そのため、3cmばかり本体フレームを高くすることにしました。

これだけ上げればかなりの角度が保てます。だだし、そのためにはフレームの切断が必要です。

そして、継ぎ足し部分を溶接で固定です。下手くそな溶接で折れたりしないだろうか?

思い切ってフレームを切断して、高さをすこし上げることにしました。

ボールの誘導路を仮止めして、なんどもボールを流してみてとまったりしないかを確認です。

そして、十分にボールが流れることを確認した上で、溶接固定です。

それが終われば、切り離したボール回転盤を設置する回転台をとりつけて対策完了です。

おもったより、時間はかかりませんでした。 やっぱり、急がば回れかな〜。

面倒だと思っていたフレームの切断と高さ変更も、わりと簡単でした。

継ぎ足しのLアングルをつけて、ボールの誘導路のスロープ角度を大きくしてやりました。

ボールを並べて、何度もテストを行い、問題なくボールが流れることを確認した上で、誘導路を溶接固定しました。

最後に、ボール回転台をとりつけて、対策終了です。

思いつきで

フレームの高さを、いままで以上に高くしたことで、すこしフレーム内の空間も大きくなりました。

ということで、思い付きですがこんなものも取りつけてみることに。

思い付きでこんなものも取りつけてみました。さて、なにに使うでしょう〜。

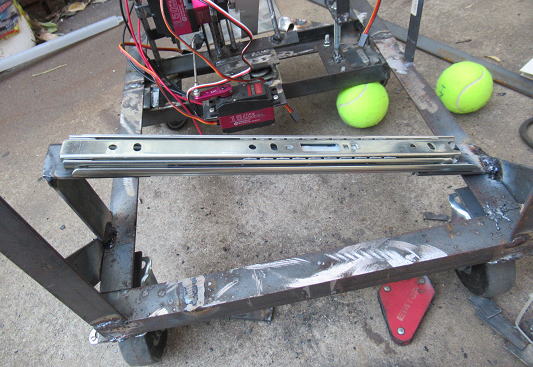

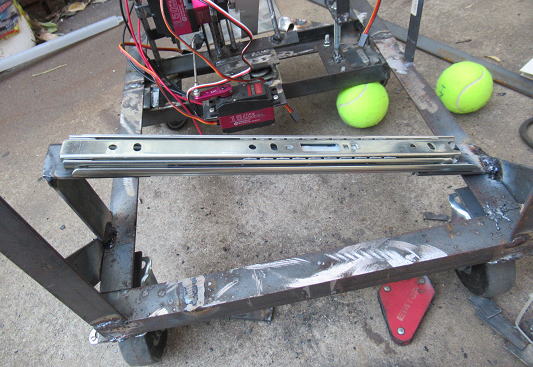

バッテリーの収納もスマートにしましょう〜 2023.12.28

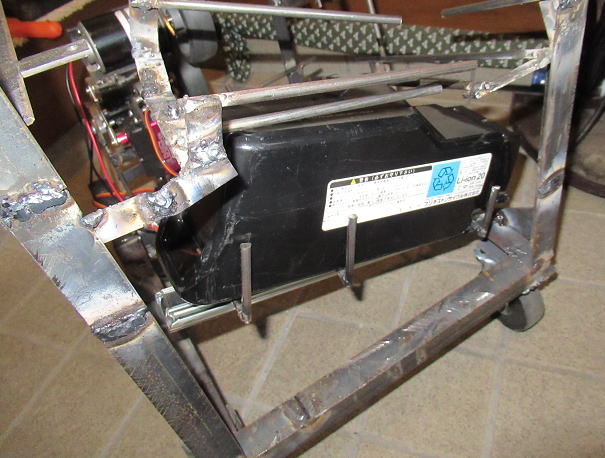

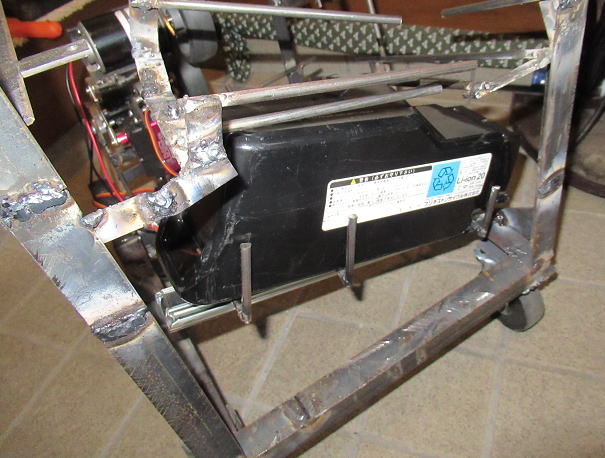

正解は動力源である電動アシスト自転車のバッテリーの収納治具です。

いままでは、適当にバッテリーを置いてゴムバンドで固定していましたが、結構面倒だったりするので、

今回はワンタッチで収納できるように工夫してみました。

本来、このスライドガイドは横引のものですが、バッテリーだけなので負荷的にも底引きとしてつかっても

問題ないでしょう.。それに、レールが過度に曲がらないように、補強の鋼材(16x3mm)が入っています。

バッテリーが動かないようにするために、フックの位置はバッテリーの突起部に合わせています。

そのため、バッテリーを置いたら、そのまま手を離すだけで収納できます。

なお.ガイドを傾けて設置しているのは、本体を移動させるときにバッテリが不用意に飛び出さないように

するためです。なんせ、公園まで引っ張って移動すると、結構左右に揺れたりしますから。

フックをとりつけて、これで電動アシスト自転車のバッテリーを収納します。

この位置の写真ではわかりませんが、反対側はバッテリーの凸部にフックがかかるようにしているので、

バッテリーは固定されます。

収納した状態です。斜めにしているのは、不用意に飛び出さないようにするためです。

スライドステージは軽くロックがかかるだけなので、移動中に飛び出す危険性がありますので。

最終仕上げかな

主要な部分はほぼこれで終了です。あとは、飾り的な物です。

まずは、ボールのプロテクトバーです。一部サーボモータが露出しているところもあるので、

ボールの直撃から守らなけれななりません。φ6mmの丸棒でがっちりとガードです。

右側のプロテクトバーは、フレームの補強の意味もあります。これがないと、本体を前後に傾けた

ときに、支柱にかなりのモーメントがかかりますからね。なんせ、鋼材の強度を考えるとまったく

問題ないのですが、溶接の品質が最低なので(笑。

ボールのプロテクトバーも取り付けです。プロテクトの機能のほか、補強材にもなっています。

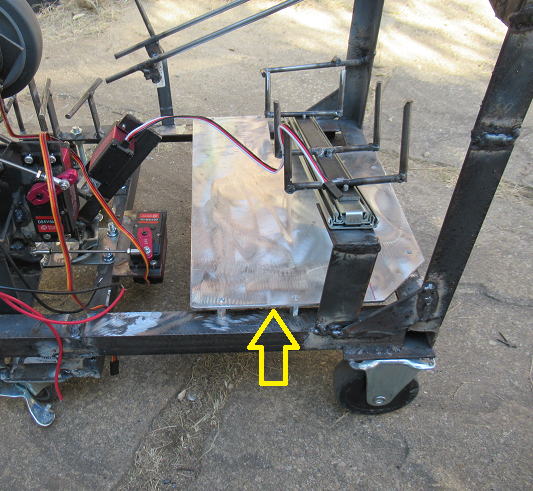

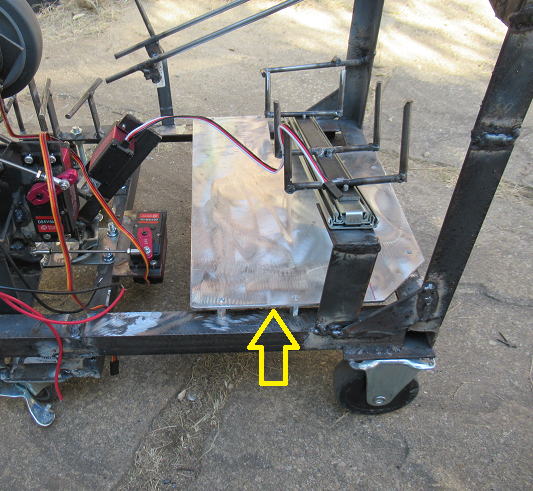

次は、電装品をとりつけるためのアルミ板を設置です。

いままで溶接の敷板につかっていたものを流用することにしました。

スパッタがいっぱいついていたので、とりあえずグラインダで削り落としました。

そのため、表面が汚いです。

電装品を搭載するためのアルミ板も設置です。表面が汚いのは、溶接の敷板にしていた

ときもあったので、スパーク跡がいっぱいあったので、グラインダで削り落としたためです。

役にたったなあ〜

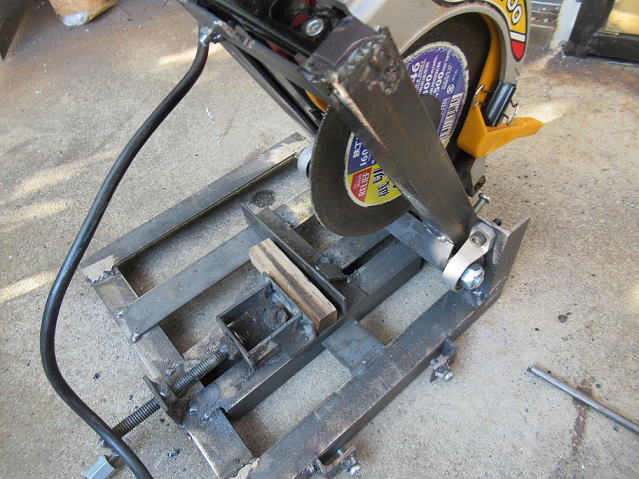

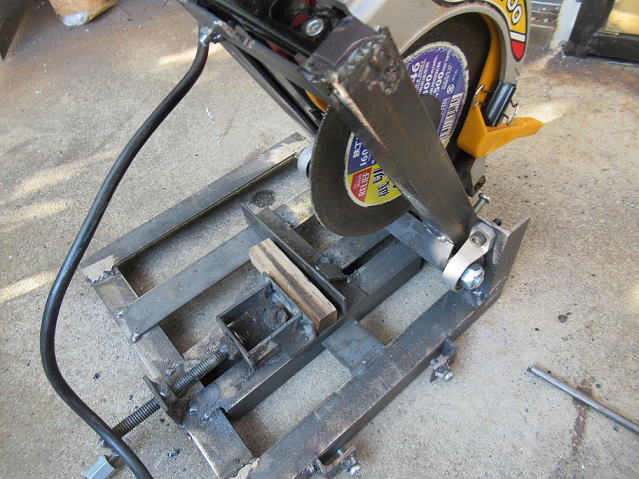

今回の工作で役に立ったのがこれです。普段あまり使わない丸ノコに切断砥石をとりつけて

高速切断機にしたものです。いままでは、グラインダで鋼材を切っていたのですが、バリを落とすために

グラインダの工具を入れ替えるなどの手間がありましたが、これのおかげで切断と切削を個別の

工具にすることができるので、作業効率が大幅にアップです。

丸ノコにスタンドをとりつけて高速切断機にしています。

だいぶ砥石も減ってきたので、あて木をいれて切断しています。

液晶やスイッチはどこに取り付けよう?

その前に 2023.12.29

その前に、制御系もそろそろ考えておいた方が、良さそうです。

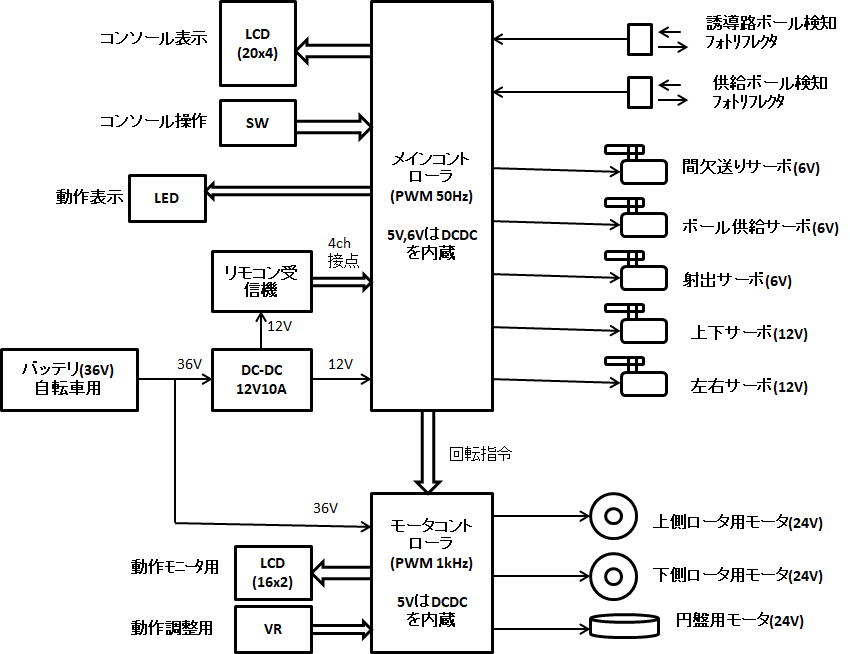

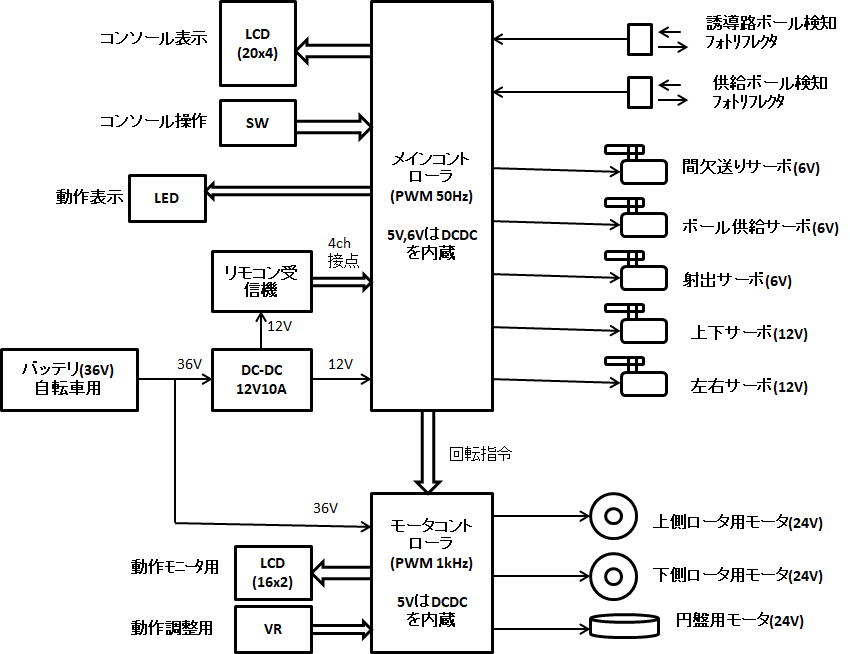

まずは、全体のブロック図を考えてみました。

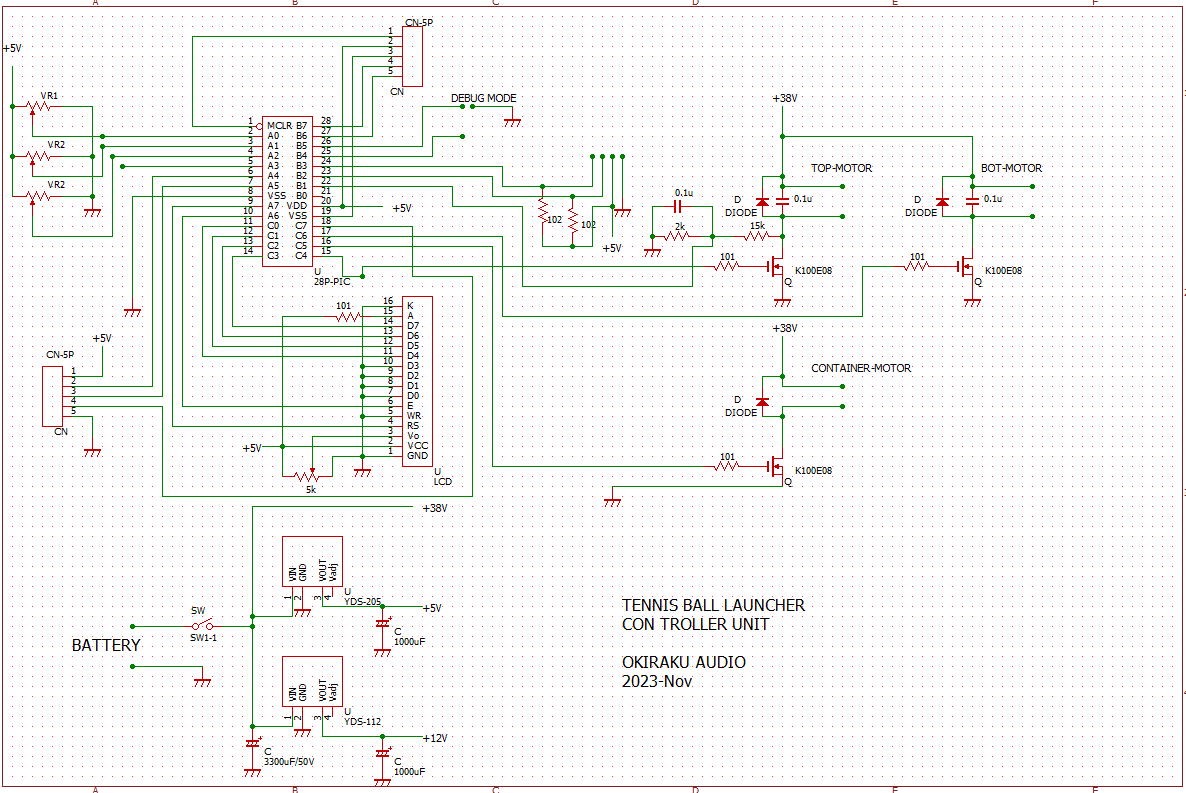

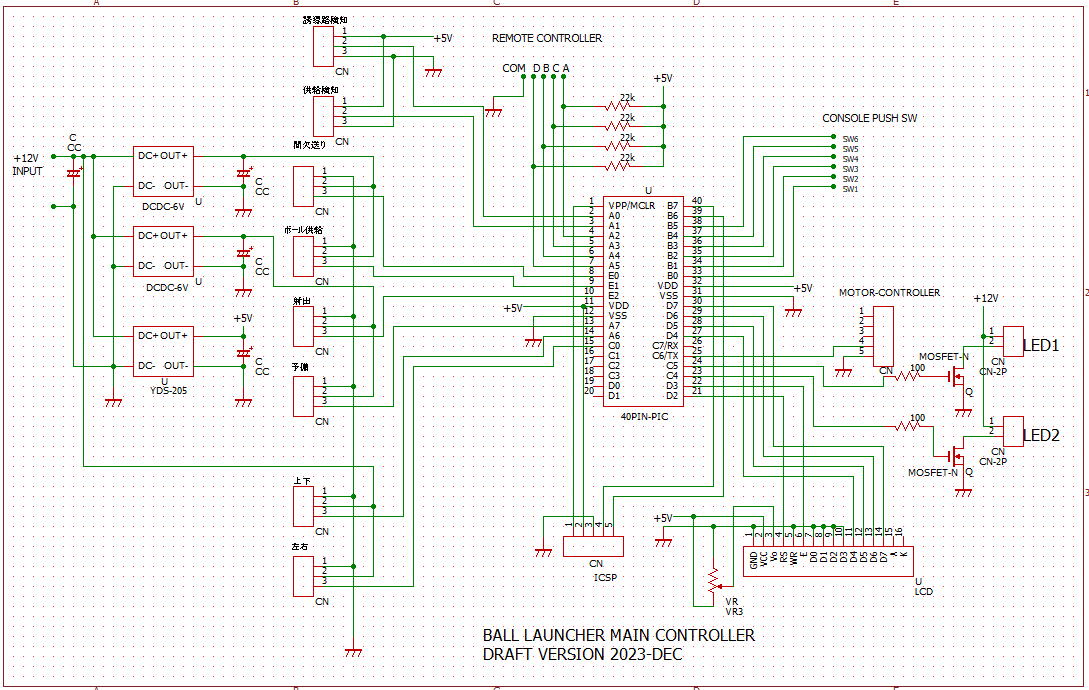

制御系の全体です。

電源の配線を減らすことから、メインコントローラは12V動作、モータコントローラは36V動作にします。

内部で必要な低電圧(5V,6V)な電源は、オンボードでDCDCで生成です。電源を1系統にしておくと、基板単体での

デバッグ時の接続が簡単です。

メインコントローラとモータコントローラを分離する理由ですが、メインコントローラはサーボモータの制御が

主体ですので、制御ループはPWMと同じ50Hzになります。それに対してモータコントローラは1kHzになるので、

制御周期がまったく異なりますから、2つに分離した方がソフトがシンプルになります。

それに、モータコントローラは改造前の基板をそのまま使う予定です。なんせMOSFETとか搭載していますので、

再利用しないと勿体ないです。そして、その基板にはメインコントローラの機能を入れる余白がありません。

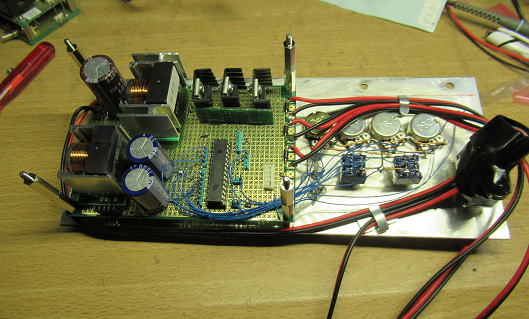

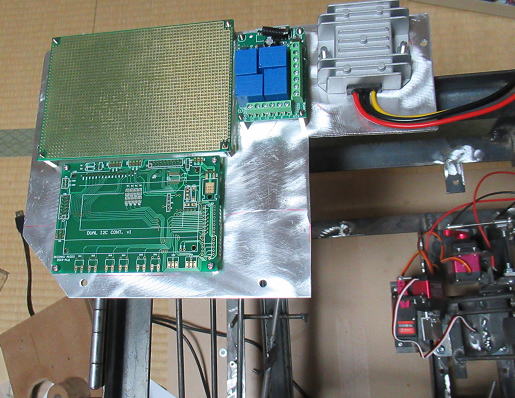

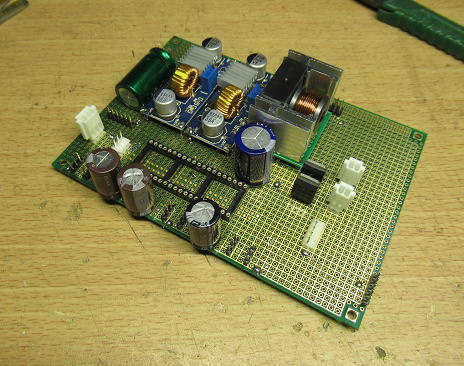

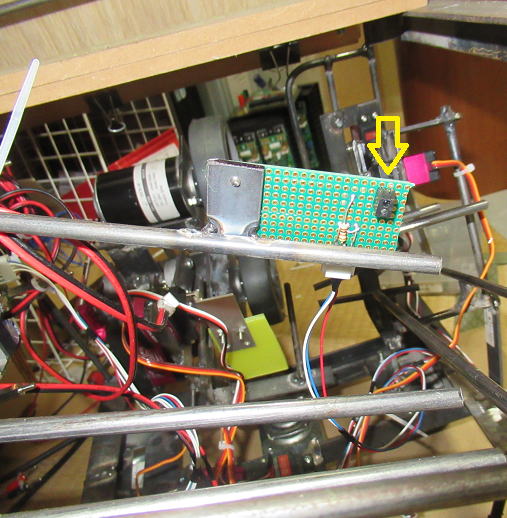

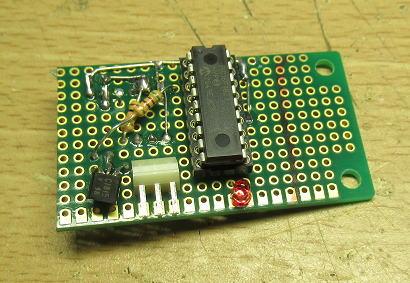

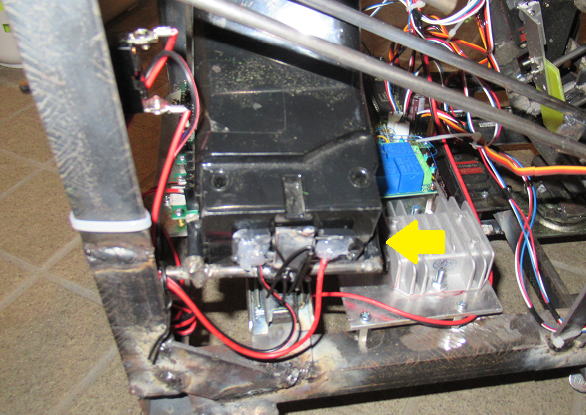

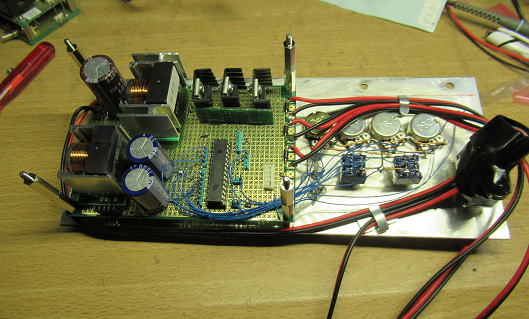

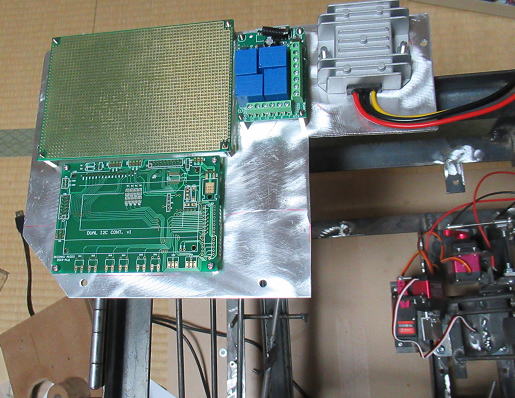

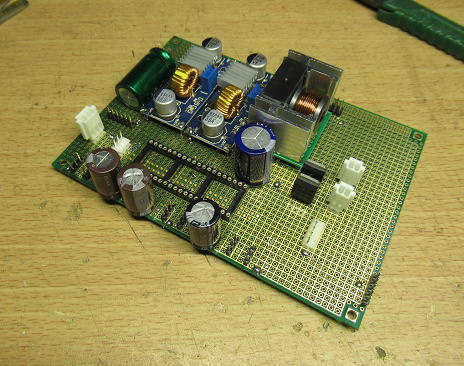

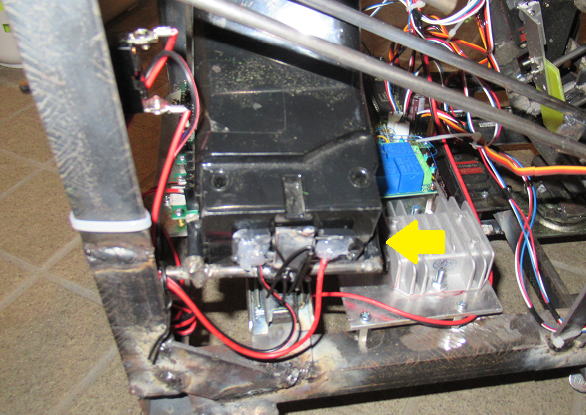

モータコントローラ基板の改造

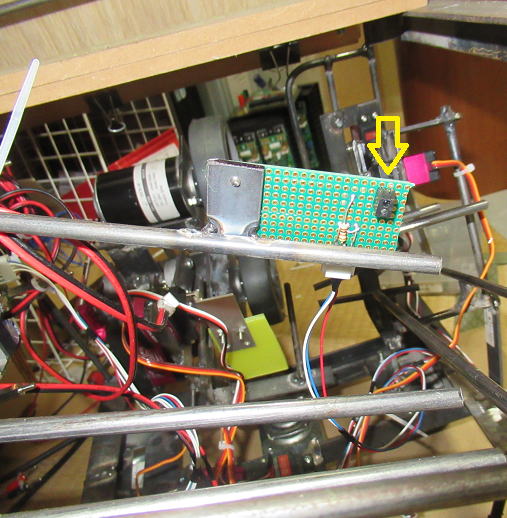

既存のコントローラからモータコントロール基板を取り外して改造にかかります。

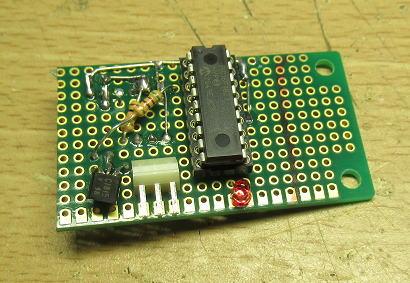

元の装置のコントロール部分です。

裏側に見える基板はそのままモータコントロール用に流用しましょう。

メインコントローラからモータコントローラへの指令方法ですが、シリアル通信としましょう。

これなら、1本での通信が可能です。最初は電圧レベルで転送しようかと思いましたが、

複数本必要になることと、メインコントローラにDACを搭載しないといけないので、

やめました。

通信プロトコル案はこんな感じです。まだまだ、変更しそうですが〜。

| 通信方法 |

調歩同期 9600bps 8Bit 1StartBit 1StopBit |

| データ内容 |

D7,D6:モータ選択

(00xxxxxx) 上側モータ速度指令

(01xxxxxx) 下側モータ速度指令

(10xxxxxx) 円盤モータ速度指令

(11xxxxxx) 予約 |

D5::D0

速度指令データ

0:停止

1:DUTY 10%

--- DUTYを0.5%ずつ増加

63:DUTY 41% (MAX) |

| エラー訂正 |

同じデータを2回受信して、同一なら採用 |

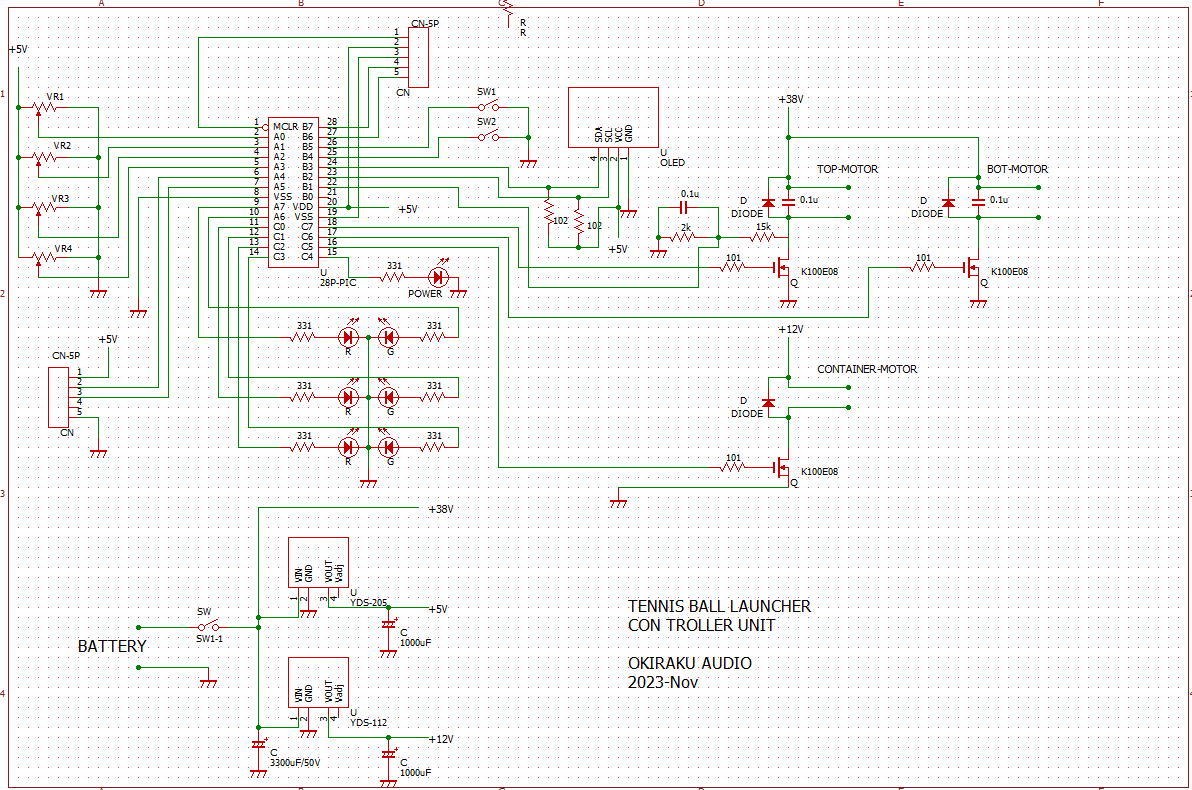

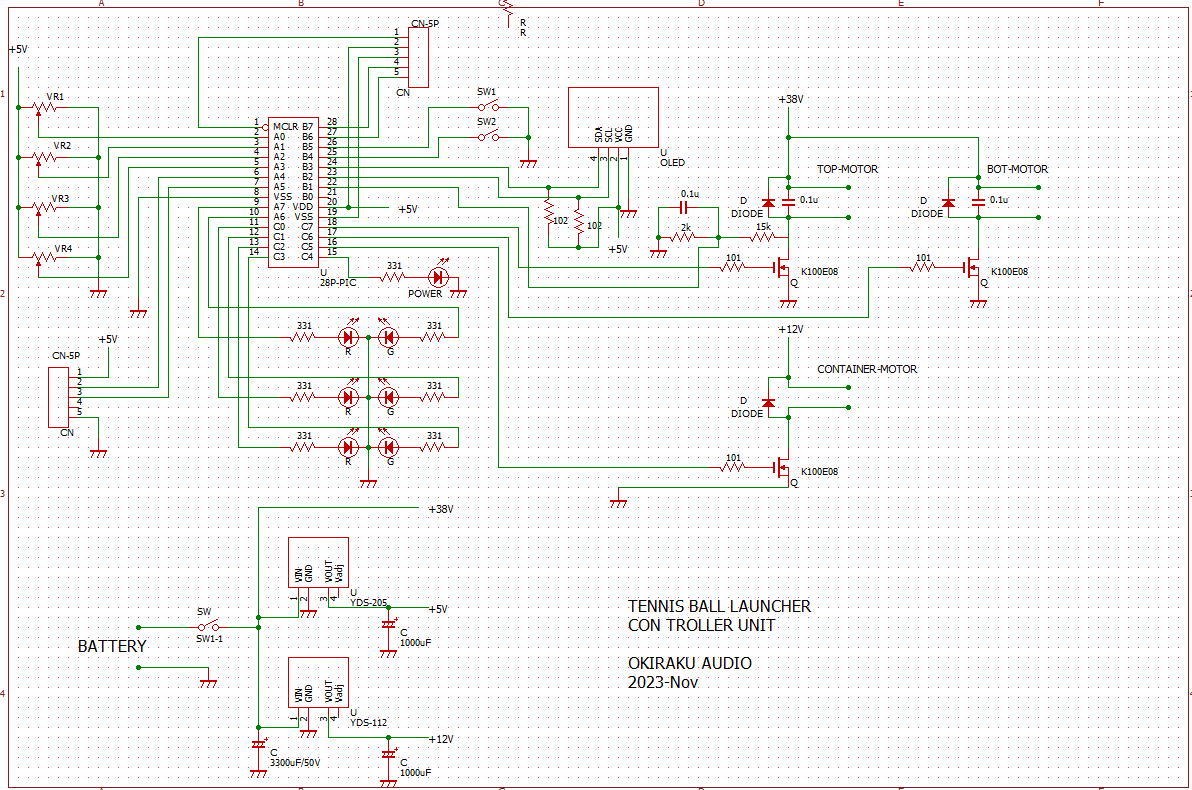

モータコントローラ基板の改造回路図を書いておきましょう。

このあたりからは、小生の備忘録みたいなものです。

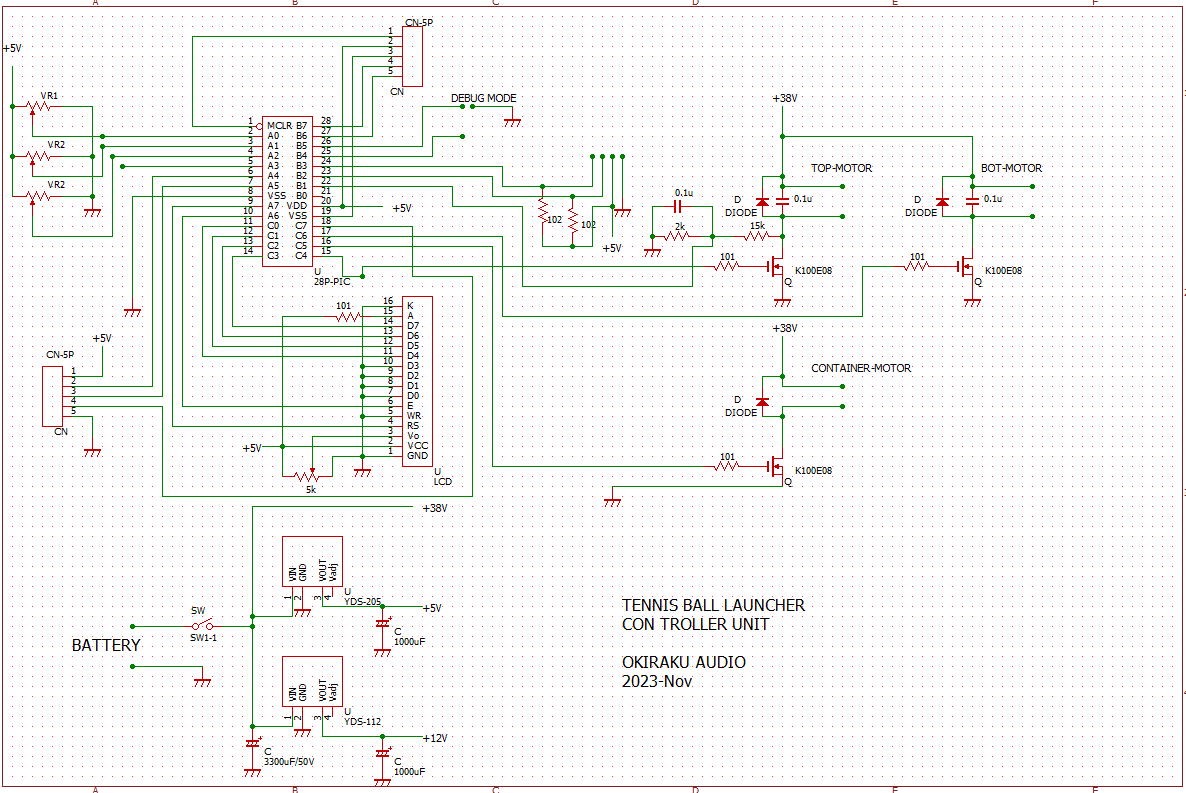

元の回路図はこんな感じです。

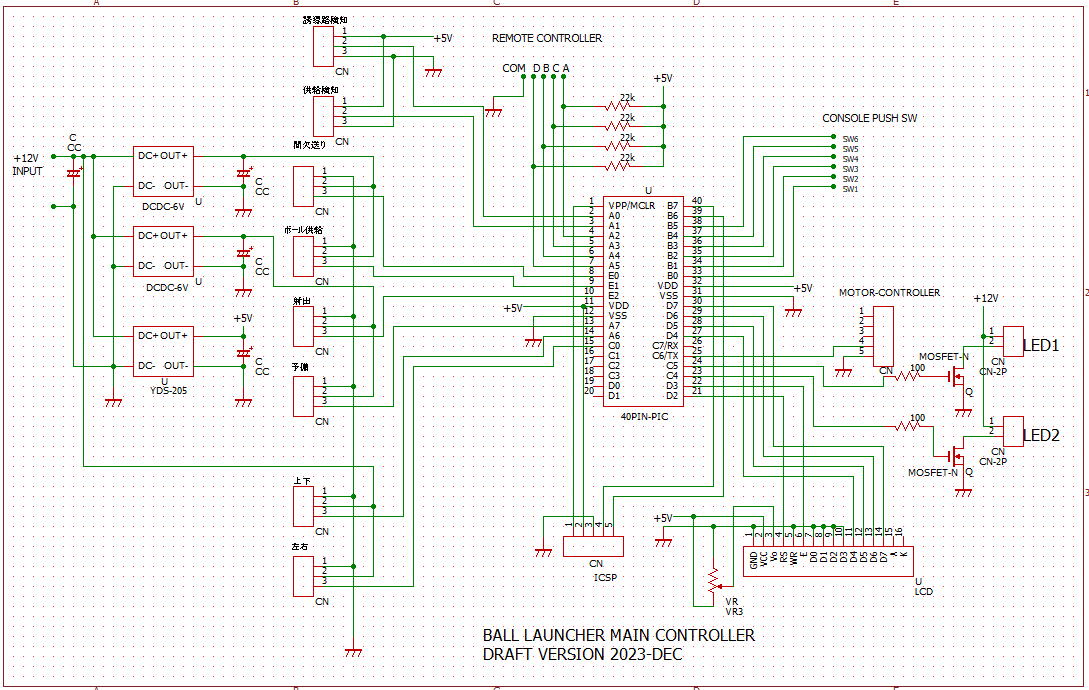

改造後の回路図です。もっとも大きな違いはLCDが取りついたということもありますが、C7ポート(RX端子)を使うためにC4に移設するところでしょう。

ついでに、メインコントロール基板の回路図も作成

こちらは、極めて簡単です。単純にサーボモータをPWM制御するためのものです。

基本はPICのソフトで行います。

メインボードの回路図です。とても簡単です。

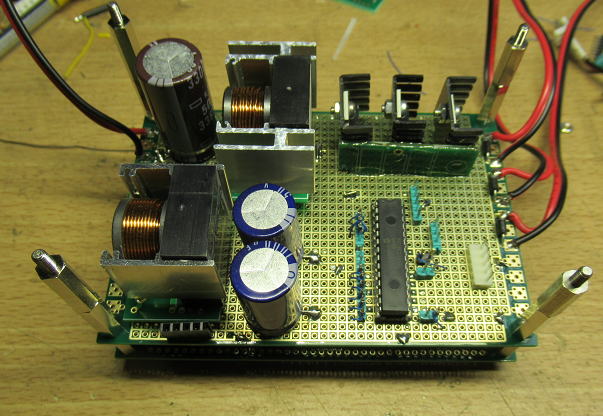

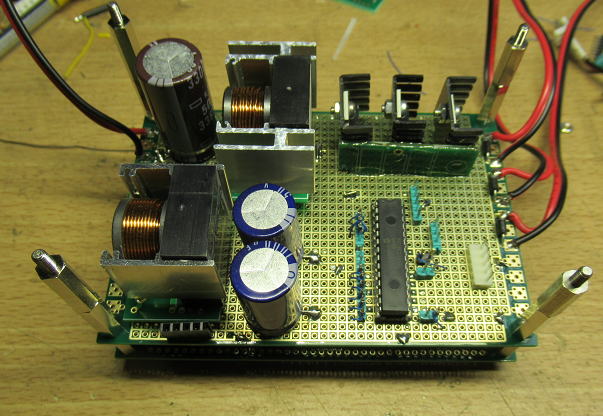

実装していきましょう!

まずは、メインボードに必要な機材を配置です。

LCDは横着して、頒布している基板をつかいました。LCDやSWが搭載できますので、

アルミ板の穴あけが楽になります。

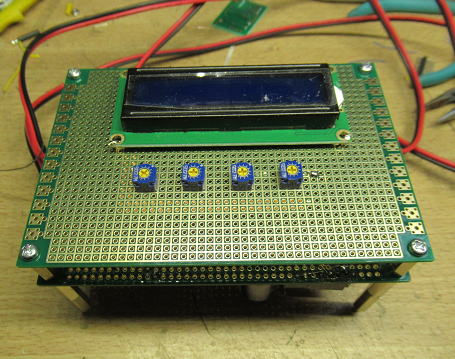

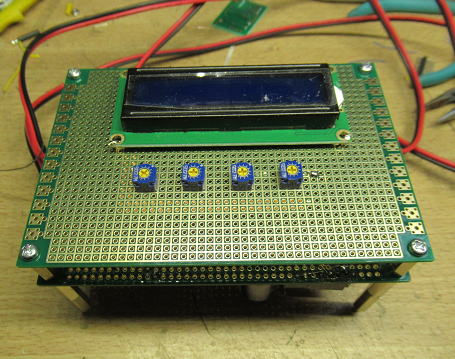

メインコントロール部分に基板類を配置してみました。

鋭意製作! 2023.12.30

モータコントローラ基板の改造が完了しました。ほとんど外見の変化はありません。

モータコントローラ基板の背面にはLCD基板が接続します。

これらをアルミパネルに取りつけて、本体に固定します。

こちらはメインコントローラ基板です。

メインコントローラ基板が搭載されるアルミ板上の表示器も完成です。

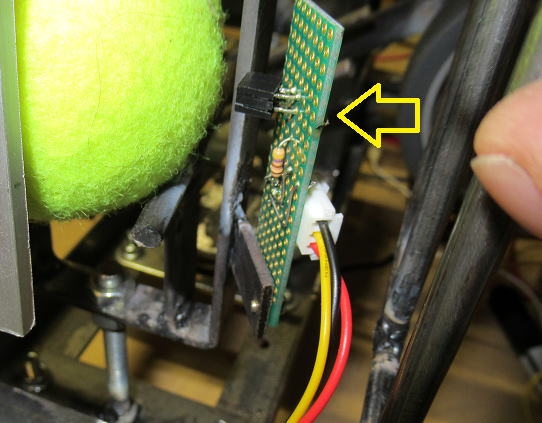

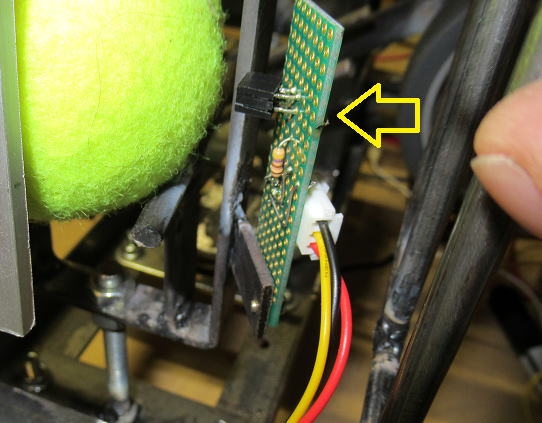

細かいところですが、ボールの誘導路上のボール検出(フォトリフレクタ)の取り付けも終わりました。

こちらは、ボール供給部でのボール検出センサです。

これで、ほぼ必要なハードの製作が終わったかな〜。

配線作業はこれからですが、年内にはとりあえず形にはなるでしょう。

問題はソフトだけど・・・・・

新年あけましておめでとうございます! 2024.1.3

新年早々は色々とありますが、夜間をつかってソフトの製作です。

とりあえず、簡単に動くところまで作りました。

まあ、色々と不可解な現象に悩まされたりしました。

・RS232のシリアル通信が上手くできない。

オシロの波形をみていて、送信側は問題ないけど受信側で取りこぼしがでています。

単純に受信だけさせると問題ないのですが、すこし重たい負荷のルーチンの中にいれると

データが化けてしまいます。データバッファには貯めていないし、UARTはH/Wをつかっているので

問題ないはずなのすが・・・・ コンパイラのバグかな?

仕方ないので、シリアル通信はあきらめて1個DACを搭載して電圧での情報通信にしました。

この点、PICは全I/OポートがAD入力可能なのが便利です。

・特定のルーチンの中でAD変換ルーチンが動かない・・・これもコンパイラのバグかも。

すこし離れた場所に移すと動き出しました。

とりあえず完成?

なんやかんやソフトはいい加減ですが、とりあえず一旦完成です。

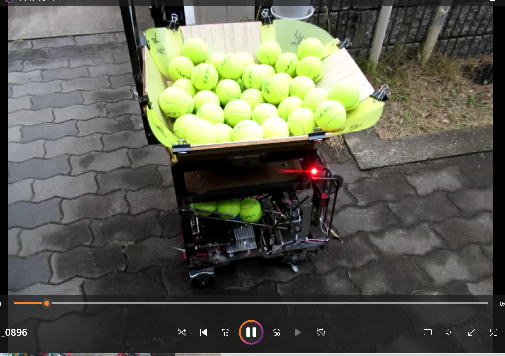

いまの内に雄姿を撮っておきましょう!

モータコントローラの液晶はこの位置に取り付けました。

液晶が横からだと、見にくいのですが通常は使いません。

正面からです。こうやってみるとボールが内部に打ち込まれそうな〜。

もっとプロテクトバーを追加するかな?

反対側からの側面です。ボールの誘導路の角度が大きくなりました。

裏側です。操作用のスイッチと液晶は下側に付けています。

操作はこの位置が、まだやりやすいです。

試運転〜〜ああ、問題だらけだあ〜

早速試運転です。で、練習モードを動作させますが、ボールの拾いだして円盤が

回りません。なぜだろう?部屋のデバッグのときでは動いたのになあ〜。

で、デバッグモードで動かして、各種のサーボやセンサの状態を確認すると

ボール検知のフォトリフレクタ―がボールがないのに反応しています。

どうやら、外乱光の影響を受けているようです。

そのため、急遽外乱光を防止するために新聞紙を巻きつけました。

これで、なんとかフォトリフレクタ―をつかったボール検出がうまくいきそうです。

急場しのぎで新聞紙をまきつけて外乱光を遮断してフォトリフレクタが機能するようにしました。

軸がポキ、心もポキ(泣。

フォトリフレクタが動くようになって、ボールの拾い出しの円盤も回るようになりましたが、

どうもソフトのバグなのか、それともフォトリフレクタ―の誤作動なのかわかりませんが、ボール詰まりが

発生し、円盤が止まってしまいます。その度に、つまりを取り除き、再始動しますが

あるとき、全然円盤が回らなくなってきました。あれ?と思って円盤を触ってみると

グラグラ状態です。 そう、円盤を回すM6のネジが捻じ切れてしまっていました。

ボールが詰まってネジに過大なトルクがかかったようです。それにしても、ネジが切れるだけでなく、

軸受けのMDFまでバッサリと母材で切れています。モータのトルクって大きいんだなあ〜

と感心してしまいましたが、流石にこの段階で軸が折れてしまうとなると、心も折れそうです。

ああ、なんてトラブルだあ(泣。

ボールが詰まったときに、円盤の軸に過大なトルクがかかって軸が切れてしまいました。

あわせて、MDFも母材部できれています。いったいどんな力がかかったの?

M6といっても実質の軸の直径は4.3mm程度ですからちょっと細かったのかなあ〜と反省です。

円盤側に、モータ側の軸受けのMDFが取りついていました。

とりあえず、その他をチェック

円盤が回らなくなりましたが、とりあえずその他をチェックです。

で、実際に動かしてみると操作コントローラの液晶が高トルクサーボ(12V動作)ものが動くたびに、

液晶が消えたりします。ん?何が起こっているのだ?

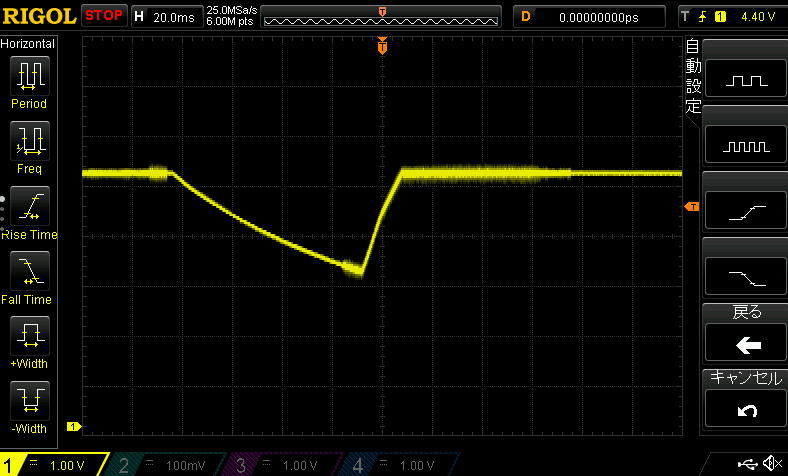

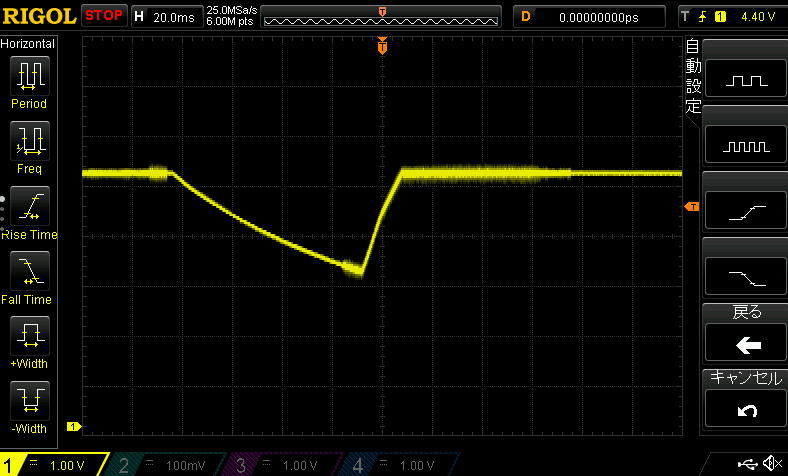

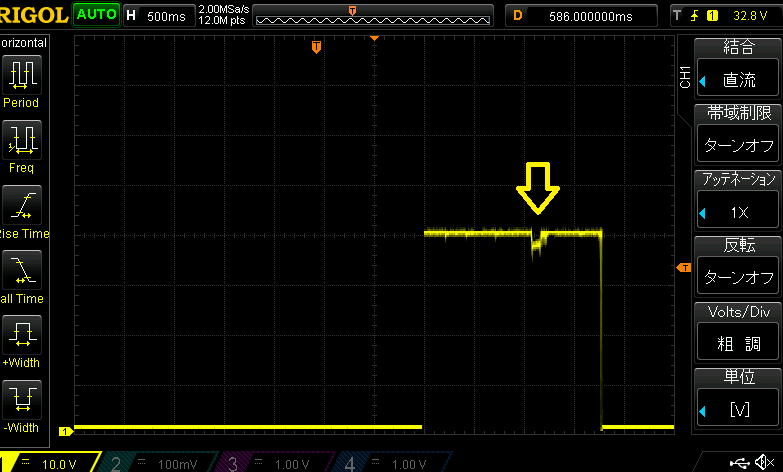

そこで、液晶を含むディジタル系の5V電源電圧を観測してみましたが、

なんと通常5Vからサーボが動くと2V程度の電圧が下がって3V程度まで落ち込んでいます。

液晶のバックライトLEDのVFは3.3Vですから、3Vになれば消えるわけです。PIC自体は1.8Vまで動作するので

問題なかったようです。

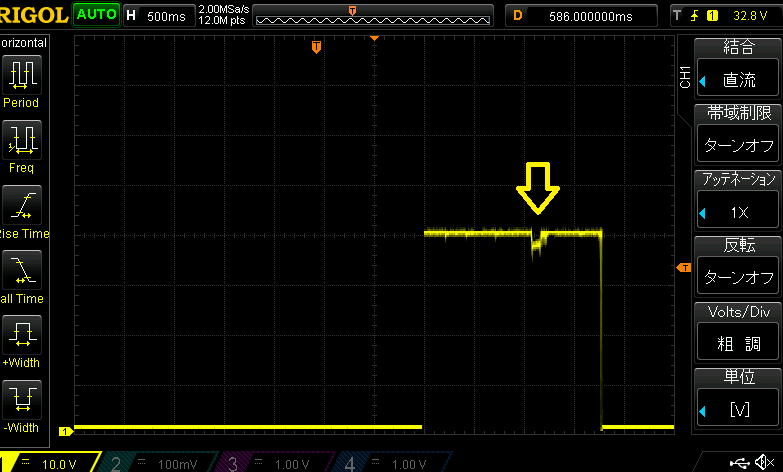

ディジタル系の5V電源が12Vのサーボが動くと3Vまで電源電圧が落ちてしまうことがわかりました。

これによって液晶画面が消えたりします。

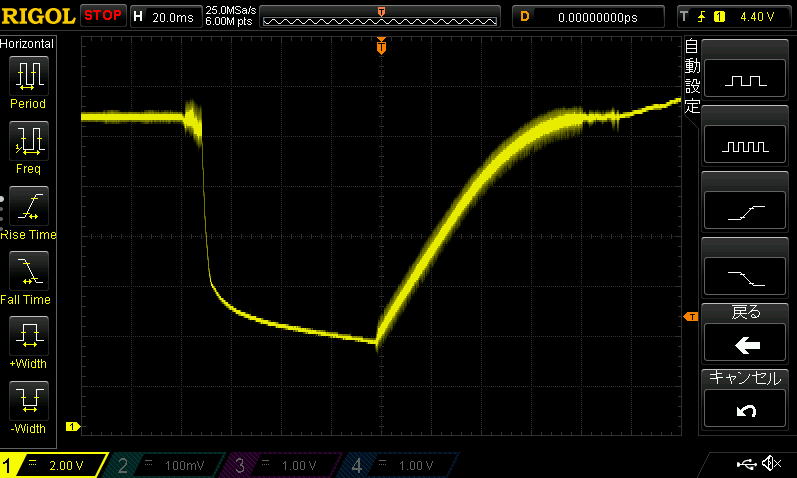

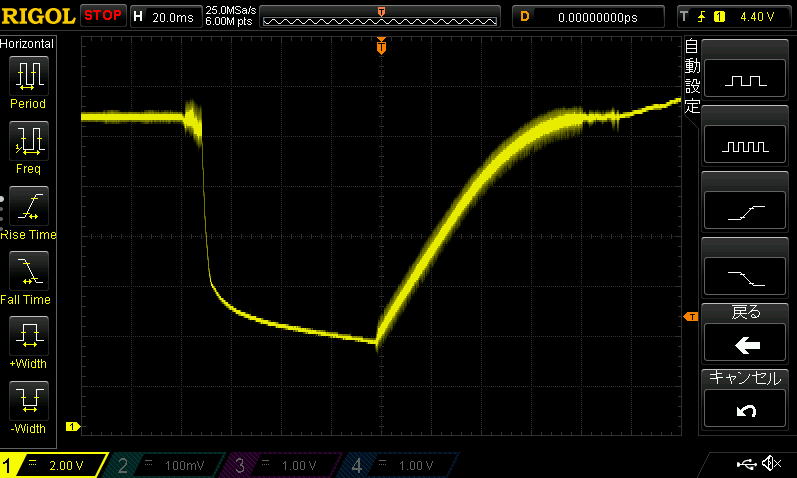

もともとディジタル電源は12VラインからDCDCで5Vを生成していますが、その大元の12V電源電圧を調べてみました。

すると、驚いたことに12Vあったものが、サーボが動くと9V近く下がって出力電圧が4V付近まで下がっていることことが

わかりました。このDCDCって公称48V入力だけど、下限電圧30Vあれば12V10Aの出力が得られるDCDCなのだけど、

無茶苦茶負荷に弱いなあ〜。そこまで電圧が下がったたら下流側のDCDCは動けません。マイコンなどは、かろうじて、

DCDCの出力につないだ電解コンデンサのチャージでなんとか動いただけという感じでしょう。

ということで、5V用のDCDCはバッテリーから直接38Vの電源入力とした方がいいようです。あわせて、6Vサーボ用のDCDCも

バッテリ直接接続にしておきましょう。

バッテリー(38V)から12Vに変換するDCDCの出力電圧が、12Vサーボが動くと急激に電圧が低下することが判明です。

なお、バッテリー電圧はフル充電直後だと40V程度あります。で、この状態で動かすと、12Vサーボが動くと

電圧が低下しますが、それでも低下にtについては3〜4Vに収まるようです。

バッテリー電圧も負荷によって電圧が低下しますが、システムが不調になるほどの低下はなさそうです。

仕方ないので・・・・

色々と問題があるのはわかりましたが、

それでも一連の動作について確認すべく、手でボールを供給しながらのテストです。

ボールを左右・上下に打ち分ける動作ですが、こちらについてまずは問題なさそうなことが

わかりました。

一応、動画をとっておいて、無駄な時間待ち動作がないかを確認です。

もうちょっと冗長が動作を排除すれば、打ちだし間隔1.5秒程度はいけるかもしれないです。

(市販機だと短くて2.3秒が最小なので、今回の目標は2秒にしています)。

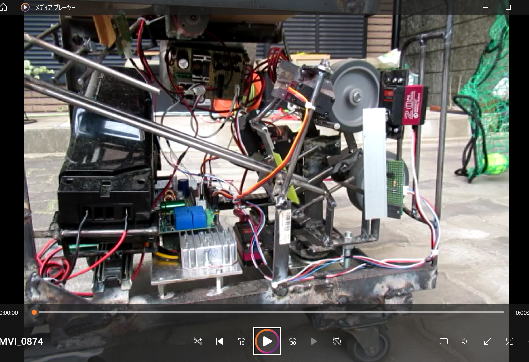

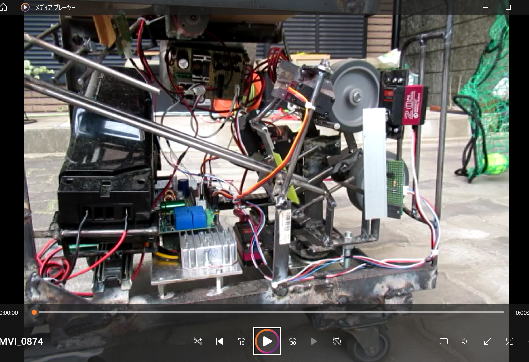

動作の状況を動画にとっておきました(写真をクリックするとMP4で動きます)。

ああ、道のりはまだ長いなあ〜

修繕開始! 2024.1.4

折れた心を瞬間接着材でくっ付けて、不具合のある箇所を修繕開始していきましょう。

1.DCDCの入力電圧の変更

制御基板のDCDC入力が12V出力のDCDCになっているものを、バッテリに直接接続に変更です。

ただ、少々気がかりなのは、5VDCDCの耐圧が40V、そして6VDCDCの公称耐圧は38Vです。

自転車のバッテリーは公称電圧36Vですが、充電直後の電圧は40Vほどあります。6VDCDCが心配ですが、

仕様素子の絶対定格をみると40Vになっているので、まあ大丈夫でしょう。

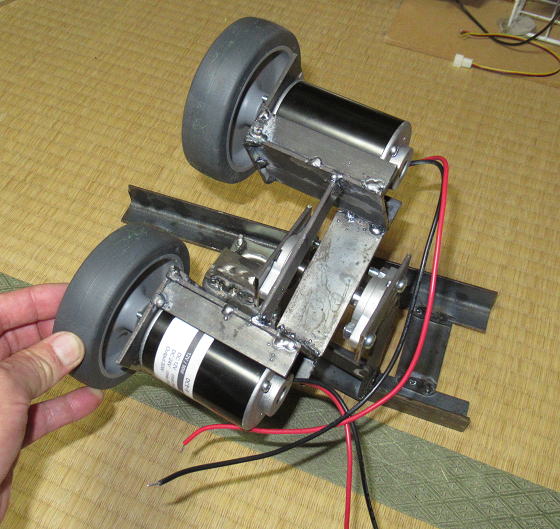

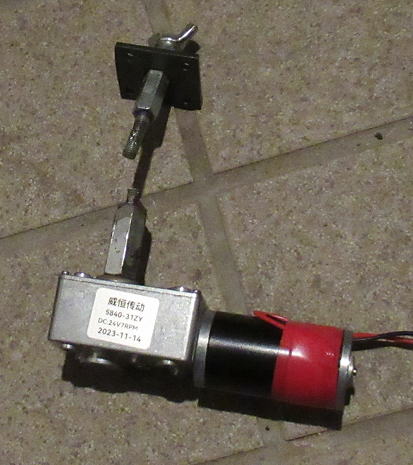

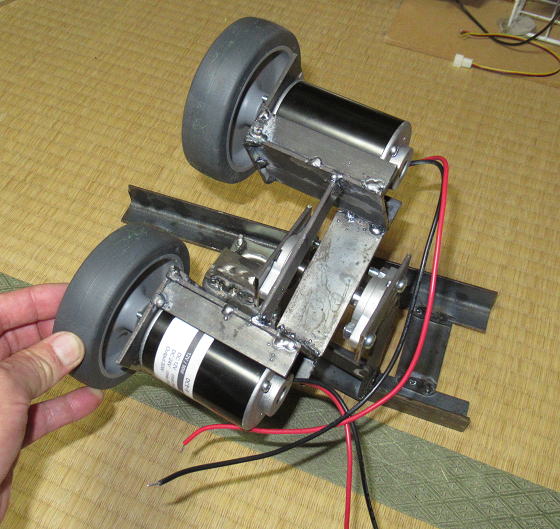

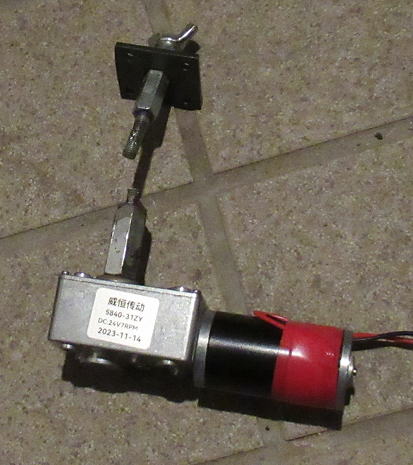

2.折れた軸の変更(モータごと変更)

もともと、この改造を開始するときに現状の円盤回転用のモータ(7rpm)では少し遅いので、

もう少し速く回るものが欲しかったこともあり、M8のネジ軸付のモータ(12rpm)を購入していました。

ただ、軸の太さが違うので、とりあえずは部品箱の肥やしになっていたのですが、いきなり出番が回ってきました。

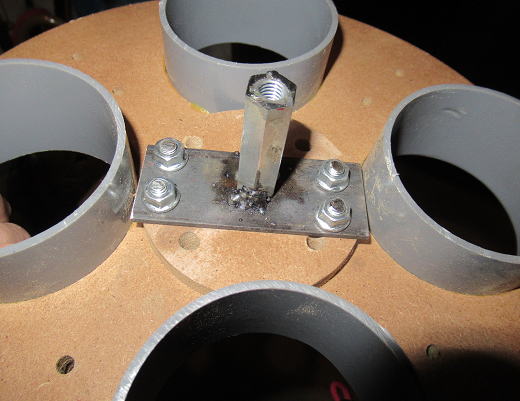

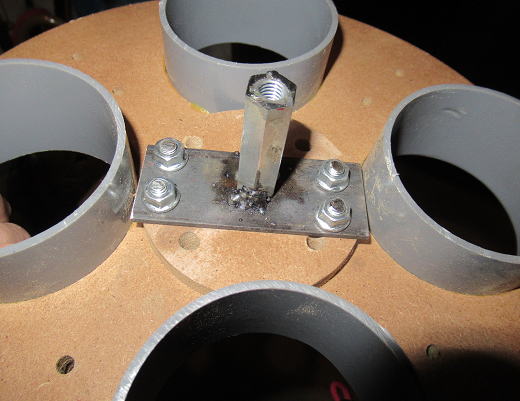

ただ、軸の太さに合わせた円盤側の取り付け治具の再作成が必要になります。ということで、

やっつけ仕事で製作です。M8の高ナット(50mm)に平板を溶接で取り付けます。そして、それを円盤の下側に

取り付けました。

モータ自体はギアボックスのサイズも同じなので、交換は簡単です。

折れてしまった従来の円盤回転モータ(7rpm)の軸です。見事に捻じ切れています。

事前に購入してあったM8軸付のモータです。すこし速く(12rpm)回ります。

円盤の下側にモータ軸との接続治具を取り付けました。溶接は2箇所で大丈夫かな?

あとで、もうちょっと溶接して置こうかな?でも、あまり溶接すると板が反っちゃう問題が

でるのですよね〜。

モータサイズは同じなので、従来のMDF板にそのまま取り付けです。

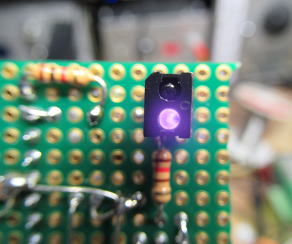

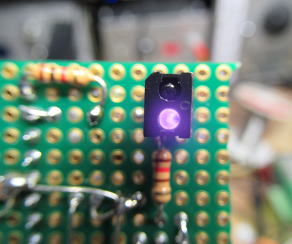

3.ボール検出センサ(フォトリフレクタ)の改造

さて、ここが思案のしどころです。問題はフォトリフレクタが外乱光で誤作動すること。

誤作動して、ボールがあると認識してしまってボールを拾いだす円盤の回転モータが

回らないということです。

フォトリフレクタのカタログにはフィルターがあるので外乱光に強いとあったのですが、

ここでの外乱光とは室内光のことであって、太陽光(自然光)ではないということなのですね。

フォトリフレクタには赤外のLEDをつかってあるので、可視光はカットするフィルタがあるということで

フォトトランジスタは赤外線は漏れなく受信するということのようです。確認のために、

机の上の電灯スタンドにはまったく反応しませんが、赤外線リモコンを向けてやると、

見事に反応してくれました。太陽光だと赤外線も大量に含むので、簡単に誤作動しちゃいますね。

さてどうしたものだろうか?

誤作動したフォトリフレクタです。これが、下向きになっていればまだしも、完全に本体の

外側を向いているのも誤作動を誘発した原因の一つでしょう。下向き、あるいは反対側に

取り付ければ改善しそうですが、それはそれで取り付けが大変です。

LEDは赤外線です。目視では見えませんが、デジカメを通すと発光がわかります。

やっぱりメカニカルスイッチがいいかな〜?

フォトリフレクタ―の代わりに、マイクロスイッチをつかうのがいいかもしれません。

できるだけ軽く動作するものがいいので、下記のものが見つかりました。

動作力70g(0.3mm)なのですが、レバーをすこし長くして使えば10g程度で反応できる

スイッチになりそうです。機械的スイッチであれば、誤作動はないでしょう。

問題はスイッチの品質でしょうが・・・・・。

軽く動作するスイッチとしてはこれが良さそうです。価格も安いです。ただ、20個も要らないなあ〜。

ただ、マイクロスイッチに取り換えるとしても、取り付け方法を検討する必要があります。

とりあえず、スイッチは安価なので注文だけはしておきましょう。使えなくても、この手のスイッチは

タクトスイッチの代わりにでもなんでも使えそうですからね。といって、部品箱の増殖の要因に

なってしまいます(笑。

フォトリフレクタ回路の改善で対応できるか?

風呂に入りながら、考えていてなんとかフォトリフレクタ側で改善できないか愚考です。

ポイントは、外乱光の抑制方法です。信号レベル(相対値)でいうと

テニスボールを検知したときの最大レベル:100くらい

外乱光レベル :150くらい(記録しておけば良かった)

判定閾値 :30

となっています。テニスボール自体の反射光レベルは100くらいありますが、確実に検出するために

閾値は30にしています。そこで、外乱光が150あるわけですから、確実に誤作動します。

抑制のためには、最低でも閾値(30)を外乱光レベル(150)までに5倍以上げる必要があります。

現状ではフォトリフレクタのLEDには8mAの電流を流していますが、絶対定格では50mAまで流せるので

ギリギリまで流すと、テニスボールからの反射光は6倍程度には大きくなります。

ただ、それでも余裕が無さすぎです。

そこで、外乱光は一定強度であると仮定して、フォトリフレクタの動作をチョッピングさせてみること

しました。まあ、計測ではオーソドックスな手法です。すなわち、LEDを点灯、消灯を繰り返して、

それぞれの反射レベルを計測して、その差を計測する方法です。これならば、外乱光が一定あるいは

ゆるやかに変動したとしても抑制が可能です。

ラッキーなことに、現状のフォトリフレクタ―の取り付け基板には、部品実装の余裕があるので、

そのところにPICが搭載できそうです。8pinのPICでも大丈夫だと思いますが、デバッグがしやすいように

18PinのPIC16F1827をつかってみました。

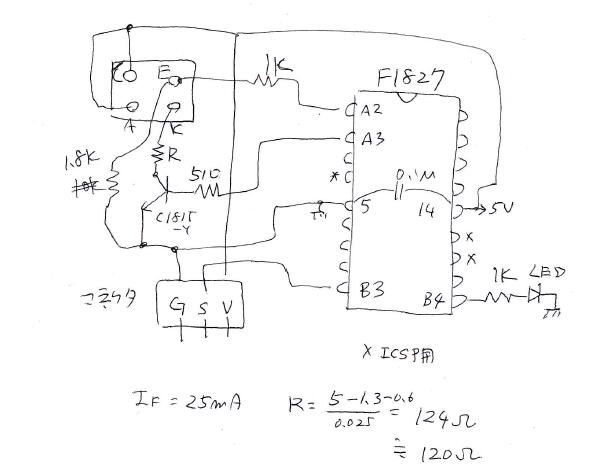

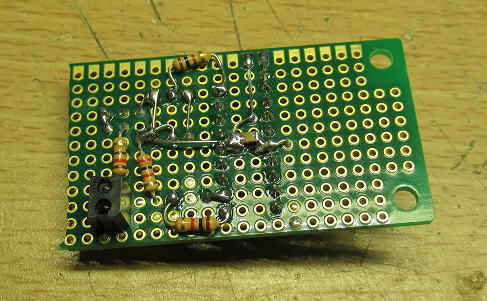

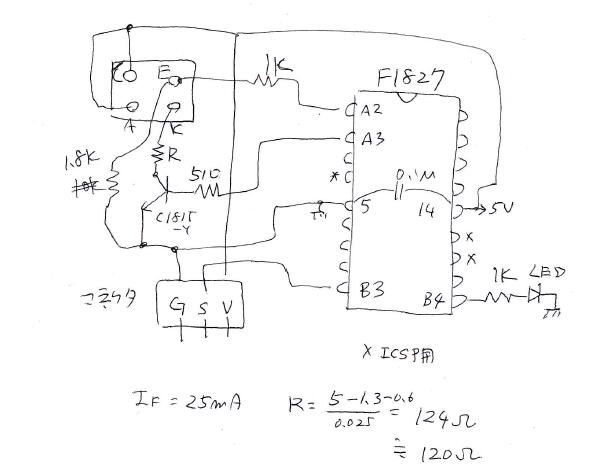

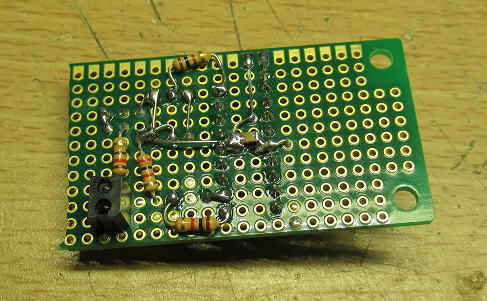

回路図はこんな感じです。PICを1個搭載しました。あと、フォトリフレクタのLEDの動作電流を25mA

くらいにしたかったので、PICの出力電流の最大値10mAでは足りないので、トランジスタを入れました。

完成してから、思いましたがPICの足を3本束ねれば25mAくらい簡単に流せれるなあ〜。

しかし抵抗2本とトランジスタ1個と、抵抗3本とどっちが簡単だろう? 同じかもね〜。

回路は極めて簡単です。

ソフトも極めて簡単です。ほぼmain()しかないプログラムで済みます。プログラムの容量は192WORDでしたので、

8ピンのPIC(1kW)でも十分に入りそうです。

なお、完成したプログラムを走らせたときのチョッピング周波数は8kHzになりました。そして追加の機能として、

ボールが素通りしたときには反応しないように、0.2sec以上連続してボールを検知したときにのみ、反応するように

機能を追加しています。これにより、本来側の制御ソフト負担を減らすこともできるでしょう。

改造したフォトリフレクタ基板です。左下がフォトリフレクタ。

半田面側(?)です。PICとトランジスタが追加されています。

さて、これで大丈夫かどうかは次の試運転で確認しましょう。

再度の試運転!

まずは懸案のフォトリフレクタ―です.ちょうど西日がでているので、それを受ける

形でテストを行いましたが、問題なく動作しました。うん、マイクロスイッチ買わなくても

よかったです。これで、また部品箱の肥やしが増えました。

西日のあたる状態でも、ボール検知は誤作動なく行えました。

ボール検知が行えると、誘導路(ボールのバッファ)に溜まった状態を把握して、

ボール拾い出しの円盤を止めることができます。これが、できないとまた回転軸

を捻じ切ってしまいそうです。

ボール供給の円盤のGo/STOPが行えるようになりました。

仕上げにかかっていきましょう!でも、まだまだ課題ありです。

ソフトのバグ修正も進んできたので、一度実戦に使えるように仕上げていきましょう。

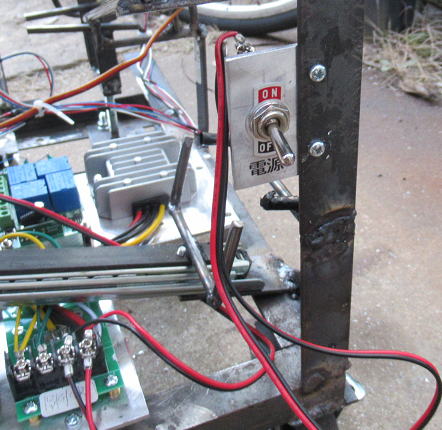

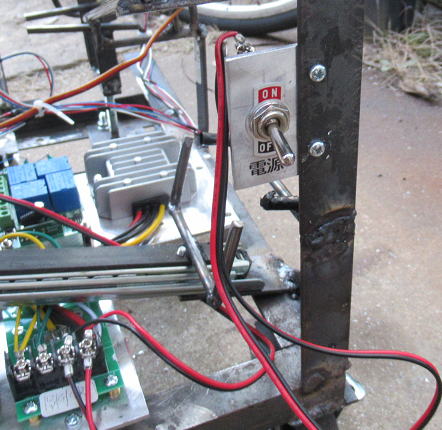

そのために、まず電源SWとつけました。いままでは、バッテリーに直接端子を差し込んでいましたが、

差し込む度にスパークが飛ぶので、かなりスパーク跡で汚くなってきました。このままだと、

まともに端子が挿せなくなりそうで怖いです。

そこで、15A容量のスイッチをとりつけることにしました。

で、バッテリーを繋いだあと、SWをON!

動きません???

正確には、液晶画面が一瞬光ったのちに、直ぐに暗くなって、再度光るということを

繰り返すだけです。一瞬何がおこっているのかわかりませんでしたが、

どうやら大きな接点容量のSWでONしたものだから、大きなラッシュカレントが流れて

バッテリの保護回路が動いている様子です。バッテリーの電圧を測定してみると、

電源ON前に39Vほどありますが、電源投入すると一瞬にして3Vくらいまで下がるようです。

リチウムイオン電池なので、大電流が流れないように内部に保護回路が入っているのかも

しれません。

でも、これは参りました。こんな装置にまでラッシュカレント対策をしないといけないとは

思いませんでした。とりあえずの対策として、電源ラインに0.47Ωのセメント抵抗を

2個並列にしたものを直列に挿入です。こうすれば、問題なく電源SWがつかえるようになりました。

スイッチを取りつけたら、起動しなくなりました。

ラッシュカレントを抑えるために、電源ラインに抵抗(0.47Ωを2個並列)を挿入しました。

いづれは、この抵抗も無いようにしたいものです。

小改善 2024.1.5

バッテリとの接続は、適当な端子をつくってそれを突き刺していましたが、

これだと取り付けと取り外しがひと手間です。それより正負を間違える可能性が

あります。それを見越して逆接防止用のダイオードを入れていますが、何度か

それに助けられたことがあります。

折角、バッテリーはスライドガイドで収納出来るようにしているので、

バッテリとの接続もより簡単に、かつ確実にできるように小改善です。

今まではこんな端子でバッテリと接続していましたが、手間がかかるのと

逆接の危険性がありました。

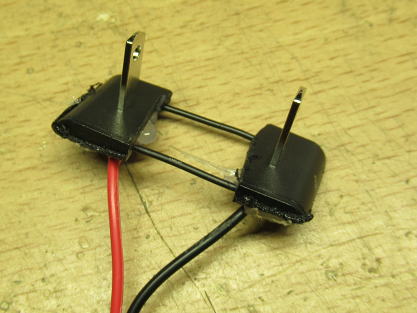

接続端子に使えそうな部材を探していたら、ちょうどいいものが見つかりました。

デジットのワゴンセールで売っていたUSB出力のACアダプタ(@50円)です。

このAC100Vプラグの端子を流用しましょう。

となれば、さっそくばらします。いつもは基板を電源として流用していますが、

今回はプラグ側を使います。勿論、電源基板は使う機会もあるでしょうから、

保存しておきます。

ばらしたプラグを針金を骨材にしてバッテリに接続できる間隔にホットボンドで

固定です。そして、ボール打ち出し機本体側に取りつけて完了です。

これでバッテリを着脱するだけで、電源が接続できるようになりました。

バッテリとの接続端子はこれを使いましょう。USBのACアダプタです。

グラインダを使って、バラバラにします。削るというより溶かして切断する感じです。

針金を骨材にしてプラグをバッテリの間隔に合わせて固定です。

固定にはホットボンドをたっぷりつかいました。

打ち出し器本体に装着して完成です。これで、バッテリとの接続が簡単になりました。

公園で使ってみると・・・まだまだ課題ありです

さて、早速公園で使ってみることにしました。

でも、まだまだが課題がありそうです。

今回は5籠分程度(1籠で50球程度)を動かしてみましたが。

課題1.一度だけボール詰まりが発生

これがフォトリフレクタの誤作動なのかソフトのバグなのか、それとも

ボールの停止位置がなんらかの理由でズレたのかはわかりません。

なんせ、ボール詰まりが発生していると円盤をまわずモータに過負荷が

かかっているので、即座に対応する必要があり、原因を探っている暇が

ありません。

おそらくフォトリフレクタの誤作動と思われます。想定される以上の外乱光

でフォトトランジスタが飽和してしまったのかもです。そうなると、チョッピング

の効果が得られません。対策としては、フォトトランジスタのエミッタ抵抗を

小さくして感度を落とすことになるのですが、結構面倒だなあ〜。

とりあえず、遮光板でも設置するようにして様子をみましょう。それと、

モータがストールしたことを検知して、自動停止する機能も考えてみましょう。

課題2.液晶画面が見ずらい!

見ずらいというか、ほぼ見えません。野外で使うにはバックライトが弱すぎます。

どちらかといえばバックライトをつかった透過型ではなく、反射型のLCDの方が

いいのでしょう。といっても、LCDは直接半田付けしているので、交換も大変です。

単に影をつくるだけでは足りないようですので、のぞき窓みたいな遮光フードに

する必要がありそうです。厚紙で作るかなあ〜。

課題3.サーボプロテクタも必要

普通に移動時には問題ありません。なんせ最低車高は60mmほどあります。

しかし、段差を跨ぐときは底打ちをする可能性があります。一応気をつけて、

段差を乗り越えるときは、全体を持ち上げていますが、手を抜き出したら底打ち

の可能性がでてきます。そこで問題なのが、サーボが1個だけですが、底面に

剥き出しになっているものがあります。アルミケースなのですが、直接ガツンと

やると壊れそうです。なんらかのプロテクタを設けた方が安心できそうです。

一つだけ、サーボが底面に剥き出しになっています。

使用感は・・

まだまだ、問題はありますが数籠遊んでみました。やはり同じ方向にしかボールが出ない

従来機に比べると面白いです。ボレーのあとにスマッシュの練習ができたりします。

ただ、ソフトがまだまだなので、複雑なボールの打ち出しはできませんが、これについては、

おいおい手を加えていきましょう。

速くなりました〜、あれえええええええ〜 2024.1.7

サーボの動作シーケンスを見直して、ボールの打ち出し間隔を短くしてみました。

色々と調整して、従来は2秒ほどでしたが1.2秒まで短縮できました。

まだ、短縮できそうだけど、ほぼこれが限界です。というのも、ボールを打ち出した

あとはロータの回転が落ちてしまうのですが、その復帰のために高DUTYで一定時間

ぶん回すのですが、その時間が最大で1秒ほどあります。ということで、

安定した球出しは1秒以上の間隔をあける必要があります。それと、

そんなに速く打ち出しすると、ボールの拾い出し円盤の回転が追いつかず

ボールの供給不足が生じてしまいます。ボールの誘導路でのバッファーも4個程度ですから、

1.2秒間隔で連続して打ち出せるのは最大5個程度でしょう。

でも、これだけ早ければ

アプローチ(1.2秒)→Fボレー(1.2秒)→Bボレー(1.2秒)→スマッシュ(4秒)→

といった感じの練習もできそうです。スマッシュのように高い弾道でボールを打ち出す場合

では、ボールの落下に時間がかかりますから、ここで時間を長めに設定して、バッファーの

ボールが途切れないようにします。

さて、もっと色々とソフトを改良しようとしている最中にトラブルが発生です。

PICKIT4が動かない!!!!!

動かなくなってしまいました。正確にはPCとの通信は確立しているが、

ターゲットPICとのリンクができていない状態です。

原因がよくわかりません。ひょっとしてコネクタの挿し間違いがあったかもしれませんが、

いままでそんなことは何度もあるので、それで壊れるとは思えないのだけどなあ〜。

PICKIT4がないと、PICに書き込めないので作業がストップしてしまいます。

それに、その他への影響が大きい(PIC関連の作業がすべて止まってしまいます)。

PICKIT4がえらく高くなりましたが、背に腹はかえられません。

泣く泣く、秋月に注文です。

ということで、しばらく休憩です。

急場しのぎ・・・ 2024.1.9

PICKIT4はいつくるのかな〜?。

来るまで何もできないのも寂しいので、40PinのPICを部日箱から漁ってみます。

いくつかありましたが

PIC18F47K42・・・・PICKIT4でないと書き込めない

PIC18F45K20・・・・古いPICKIT2で書けるけど、動作電圧が3.3V(実機は5Vで動いている)

といういことで、だめそうです。

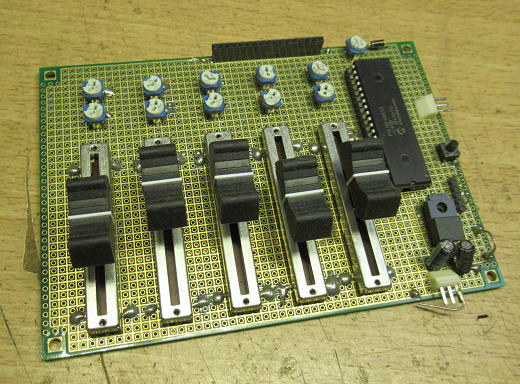

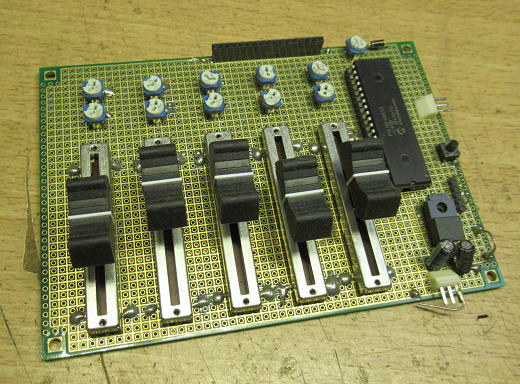

さらに、探してみると基板にとりついているPICを発見です。

PIC18F46K22がありました。これなら、PICKIT2でも書き込めます。

多少、ソースの修正が必要ですが急場しのぎでこれに置き換えましょう。

以前にパラメトリックイコライザだったかな?のパラメータ入力に使おうとしていた

基板が見つかりました。

60

60

PIC18F46K22であれば、古いPICKIT2でも書き込めます。

とれたあ〜 2024.1.9

新しい機能も追加したので、さっそく試運転のために公園へ。

新しい機能とは、最大仰角でボールを打ち出せるようにしました。

もとからですが、最大仰角まで角度をつけると、ボールを供給するときに

上側のロータに当たってしまって、うまく供給できません。そのため、供給可能

な角度の上限を設けていました。しかし、ソフトに手を加えてボールを供給するときは

すこし仰角を小さくしてボールを受けたのちに、仰角をあげてボールを打ち出すように

2段階動作もできるようにしました。これにより、60度くらいの仰角でボールを上げる

ことができます。

そして試運転のため、いさんで公園の入口にはいって、砂地の上を移動し始めると、いきなり

装置のバランスが崩れてしまいました。柔らかい砂にキャスターがとられたかな?

と思ったら、本当に盗られていました。なんと、キャスターが取れてしまいました。

これ、帰りはどうしよう?

まあ、とりあえずキャスタを挟んで試運転だけ済ませました。

公園の入口でキャスターが取れてしまいました。

とりあえずキャスターを挟み込んで試運転だけ済ませました。

試運転の結果は上々でしたが、結果的にはそんなに仰角をあげる必要もなかったかな〜という

感じです。そんな高い弾道からボールが飛んでくることって、ほとんどないですからね〜。

で、とりえず戻ってキャスターを修理です。キャスタが取れているので、引っ張って帰ることができず、

バランスを取ながら押しながら帰ってきました。1つのキャスターがとれただけですが、のこりの3つは

動くので、移動は可能です。しかし、改造前にキャスターが2個しかない場合だったら、1個でも

キャスター取れたら移動は難しいところでした。家に戻って台車をとって来なければならなかったでしょう。

キャスターがとれた原因は、やはり溶接不良でした。

再度とりつけるときは、すこし念入りに溶接しました。ただ、連続してやるとタイヤに熱が入って

しまうので、冷ましながら徐々に行いました。

溶接線は長かったけど、実質溶着している部分は1mm程度でした.。そりゃ〜はずれるわな〜。

付け直すときは、すこし入念に溶接しておきましょう。

部分修正

仰角を上げてボールを打ち出していると、すこしボールが進行方向の右側に偏る傾向があることが

わかりました。たしかにローラの表面をみても、進行方向の右側の摩擦跡が多いいようです。

ボールのガイドの取り付け調整が甘かったようです。

調整のために、ガイド(φ6mmの丸棒)を曲げる必要がありますが、そのためには

全体をバラす必要がありません。でないと、力を加えることができません。

なんせ、φ6mmの丸棒なんてちょっと力を加えるだけではびくともしませんから。

そこで、応急処置として丸棒に熱収縮チューブを何個かかぶせることで、

直径を太らせました。これで、ボール射出時にローラのほぼ真ん中に当たる

ことになりました。仰角をあげてもボールはほぼ真っすぐに飛ぶようです。

ローラの片側に偏ってボールが当たっているようです。

片一方のボールガイド(φ6mm丸棒)に熱収縮チューブをかぶせて、ボールの位置を調整しました。

なんか写真を撮って眺めると、なんとなく根本ですこし曲がっているような気もするけど,なぜだろう?

小改造?大改造? 2024.1.24

現状はボールの打ち出しモータ回転速度は一定としているけど、やはり緩急をつけたいということで

モータの速度制御を入れることにしました。一度は、フォトリフレクタ―をつかってモータ回転数を測定

する方法を試みましたが、制御につかうための計測データの頻度が少ないこともあり、あえなく失敗。

今回は、モータの起電力を測定する方法でトライです。

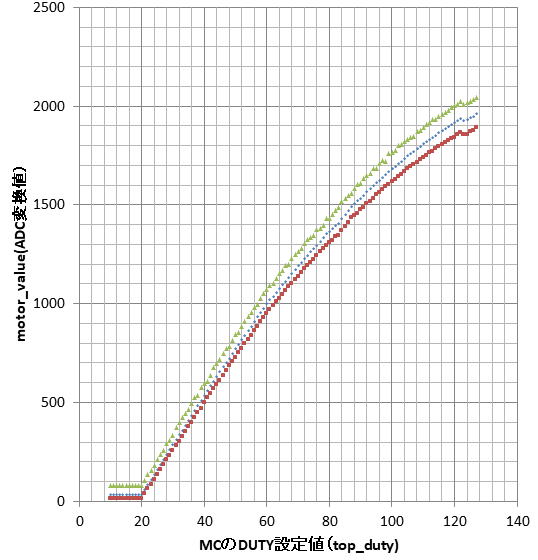

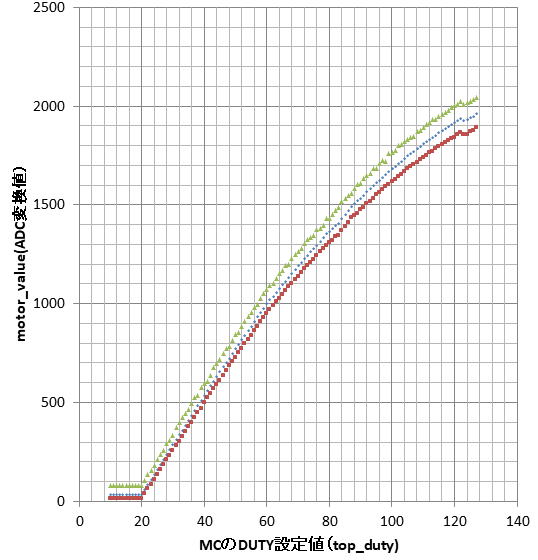

そのため、まずはモータ駆動のDUTY係数と、モータの回転数に相当するモータ起電力値を測定です。

そして、モータを駆動しながら起電力を適選的に測定して回転数制御です。

モータの速度制御のために、モータへの駆動パルス幅(DUTY)と、モータの起電力値

のテーブルを取得です.横軸は100で実際のDUTYが約25%、縦軸は1000でモータ

起電力が10.4V位。

一番の課題は、ボール射出時にはモータの回転数が一気に落ちるので、その復帰方法です。

一気に加速させるためには短時間の間は高DUTYで駆動しますが、そのときはまともに起電力

が測定できません。そのため数10ms程度加速しては、低DUTYに戻して起電力を測定し、

誤差があれば、再度加速してという感じの制御になりました。そのため、増速にかかる時間は

およそ700msくらいかかってしまいますが、ボールの打ち出し間隔が現状では最短で1.2秒なので

大丈夫でした。

減速時は、残念ながら電磁ブレーキの機能はつけていないのでモータ駆動を停止して、

待つだけです。そのため、なにも考えなけれな減速には通常は数秒かかってしまうのですが、

ボールを打ち出した時点でモータの回転数はかなり低速になることを利用してやれば、

減速は簡単です。すなわち、ボールを打ち出す直前に、減速の信号を送信します。

そのため、ボールの打ち出し時にはモータは慣性で回っているだけになりますが、

もともと、ボールを飛ばす力はロータの慣性力がほとんどなので影響は軽微です。

また、ボールを打ち出すと逆にモータは減速し過ぎるので、増速して回転数を合わせるくらいに

なりますので、短時間での速度復帰が可能です。

これで、低くて強い玉を出したあとで、すぐにゆるい玉をだすこともできます。

ただ、この練習は前後に何度も走らないといけないので、体がついていきません(笑。

こんなのも作ってみました

VU75の塩ビ管の50cmのものが余っていたので、テニスボールの加圧容器をつくってみました。

HPを探すと、塩ビ管をつかって多くの方が作っておられるのでマネをしてみました。

さて、効果はあるかな?

なんせテニスボールは放っておくと直ぐに空気が抜けてしまいます。テニススクールでは

3か月に1回の割合でボールを交換しているようです。そのため、中古のボールが安く手に

はいるので助かりますが。そして、その中古のボールも加圧容器に入れておけば3日くらいで変化が

感じられるという記事もあるので期待しています。

すくなくとも、ニューボールを長く使えるようにするには役立つでしょう。

効果が確認できたら、量産しましょう!(笑

でも、効果があるならスクール向けに、大量のボールが加圧保管できる容器が市販されて

いても不思議ではないのですが、探してもないのですよね〜。やっぱり効果は小さいのかな?

それとも、スクールだと大量にボールを使うので、相当に安く新品のボールが買えてしますので、

加圧装置なんて導入のメリットもないのかもしれません。それに、弾むけど表面のフェルトが

薄くなったボールをつかい続けるスクールって噂が立つのも好ましくないのでしょう。

余っていた塩ビ管にキャップを付け足して、

ボールの加圧容器を作ってみました。

効果あるかな?

キャップ部にバルブを差し込みました。ゴム径は15mmありますが、

気密のために穴径はJISでは11.5mmと小さくなっています(当たり前です。

ただ、その径のドリルがないので、12mmのステップドリルで代用です。

たかだかゲージ圧0.2MPa程度(2気圧)なので、少々ゆるくても大丈夫でしょう。

HPを見ていると14mmくらいの記事が多いです。なんせ、差し込むのに

かなり力が必要ですからね(コツを掴めば簡単ですが)。中には、諦めて

接着剤で止めている人もいました。それじゃあ、漏れるだろうな〜。

増産 2024.1.31

1週間ほどボールを加圧し続けたら、なんとなくボールがすこし固くなったような印象です。

定量的にはボールを地面に落として弾みを計測しないとなんともいえませんが、印象は重要です(笑。

効果はありそうなので、多くのボールを加圧できるように資材を追加購入して増産です。

まあ、単純に作ってみたかっただけではありますが。

塩ビ管は長いものを使えば、末端の処理が少なくなるので、コストが下げられます。

ホームセンタでは2m,4mの物が売ってはいるのですが、まず自家用車には収納しきれません。

2mだったら、.なんとか入ったかもしれませんが、購入した後で入らなかったら面倒です。

ホームセンタの車を借りることも考えましたが、返す手間もあるしな〜。

それに、2m以上になると取り回しが大変になりそうなので、1mの塩ビ管で製作しました。

都合、5本分を作成です。これで、先につくったものと併せて90個程度のボールの

加圧ができることになりました。

ついでに掃除口と言われる、回転式のキャップの開け閉めのために、やっつけ仕事で

治具も作成しておきました。ただ、これを回すには当然のことながら、塩ビ管を押さえないと

いけませんが、手だけで押さえるのはやや力不足です。滑らない箇所に塩ビ管を置いて、

上から押さえつけないといけないので、なんとか上手い方法を考える必要があります.

1mの塩ビ管をつかったもので増産しました。これで、90個程度は

同時に加圧できそうです。

あわせて、こんな治具もつくっておきました。

グラインダ用のハンドルが余っているので、それをねじ込んで取っ手にします。

塩ビ管の掃除口の回転用の治具としてつかいます。問題は、パイプ側の固定です。

今は滑らない場所にパイプを置いて、上から押さえつけていますが、なんとかパイプを固定できる

治具を用意しないと、簡単にその場で開閉できません。まだまだ課題は残ります。

これで試してみよう! 2024.2.2

夜更けにAMAZONで塩ビ管押さえに使えそうな治具を探索です。

パイプ用のバンドがあるので、これを使えばよさそうです。

ステンレス製のモノが多いのですが、ステンレスだとそれ用の溶接棒が手元にないのと、

ステンレスである必要もなく無駄に高いのでスチール製を探します。

そして、AMAZON PRIMEが使えるものです。なんせ300円程度のモノを買うのに、

送料が700円もかかってしまうものがありました。

選択したのは100A管用のバンドです。これだと板厚が2.3mmあるので溶接もできます。

ただ100A用だと内径が実測で112mmあり、塩ビ管の継手部の直径が98mmしかありませんから、

半径で7mmの隙間ができます。これを埋めるために2mmのゴムシートを切って埋めることに

しましょう。4枚以上重ねればいいでしょう。

100A管用の立バンドがつかえそうです。

塩ビパイプとの接触はこれを重ねて使いましょう(絵ずら悪いなあ〜。単に黒い四角になっています)

製作方法としては、立バンドの金具に取っ手をとりつけて、

あとはバンドの内側にゴム板を両面テープで貼り付けていくだけです。

最初はゴム板を4枚とりつけてみましたが、これでは少なかったようで

取っ手同士がくっついてしまって十分な把持力がでませんでした。

塩ビパイプを回すと滑ってしまいます。そのため、もう一枚ゴム板を

追加して5枚としました。これだと、強く握っても取っ手同士が当たることは

ありません。

現物が届きました。厚さ2.3mmの鋼板なので結構がっしりしています。

このままだと、塩ビ管に対してゆるゆるなので、隙間はゴム板で埋めます。それに、塩ビ管を

直接金属バンドで締め付けたら割れてしまいそうです。

まずは16mm幅の平材を切って溶接でバンドに取りつけます。これが取っ手になります.

まずは2mmゴム板を4枚貼り付けて試してみましょう。

ゴム板4枚ではギャッと握ると取っ手が接触してしまい、十分な把持力がだせませんでした。

もう1枚、ゴム板を追加しました。このため、最初はすこし取っ手が開いてしまいますが、十分握れる状態です。

ぎゅっと握っても取っ手同士が当たらないので、十分な力で塩ビ管を押さえることができました。

この治具のおかげで、塩ビ管の掃除口の開閉が楽になりました。

いままでは、パイプを固定するためにマットなどの上に横向けにおいて、

上から押さえながらの作業になりましたが、これだとパイプをほとんど動かさずに

立てたままで行えます。

ただ、金属の取っ手が冷たいし、強く握ると痛いかなあ〜。なにか、テープでも巻いておいたほうが

よさそうです。

(つづくかな?)

60

60