ちょっとTea Time!? GWの工作でドリルスタンドは成功するか? 2022.5.7

ボール盤が欲しい!

そういえば最近はアルミのケースを加工すことがめっきり減りました.

本来はCNCも導入したのだから、もっとケース加工してもいいようなところなのです.

CNCも最初は面白くて色々と弄ってケースの加工もしました.CADデータを

つくってしまえば、あとは四角い窓だろうがなんだろうが、正確にかつ綺麗につくってくれます.

でも、そのCADデータを作るのが面倒です.そして動かすにもPCを起動して、材料をCNC

にちゃんと固定して,とやることが沢山ありすぎです.

その点、ボール盤だとドリルビットを取り付けて電源ON. 材料は手で持ちながらボンボンと

穴あけができます.多少精度は悪いですが、そんなことは気になりません.

以前はボール盤がありましたが、野外に置いておいたものだから、使わないときは袋をかぶせていても

どんどん錆びていきました.まあ、手入れが悪かったということにつきますが---.

で、あまりにも錆がひどくなったので引っ越しの際に捨ててしまいました.

穴あけ作業にはハンドドリルもありますが、ボール盤のいいところはまずは直角に穴があくことですが、

ドリルビットの先端を見ながら穿孔できるので、位置合わせが簡単です. ハンドドリルだと直角を意識

するためどうしても狙いが付けにくいです.そのためポンチをうったりもしますが、それも結構面倒だったりします.

やっぱりボール盤が欲しいな〜.

やはりボール盤が欲しいな〜.

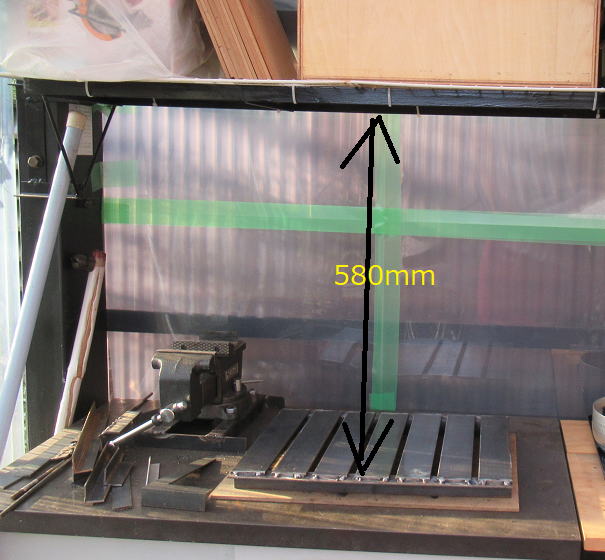

ボール盤が置けない?

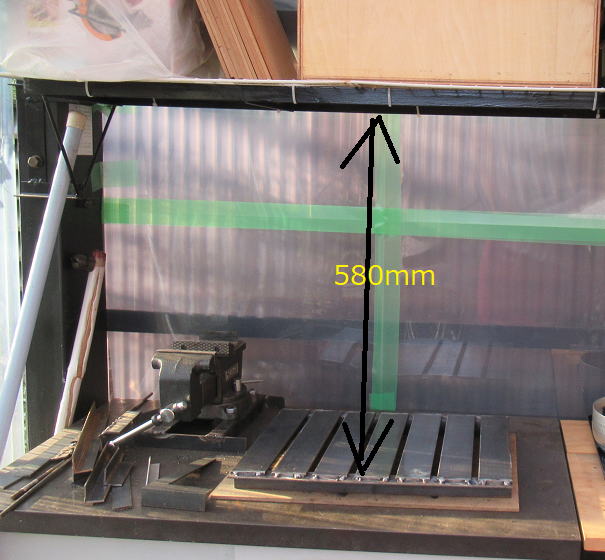

GWの工作で工具ラックをつくったこともあり、いつもの作業台(物入れの上ですが)のスペースもだいぶ空きました.

これならボール盤が置けるかも! と思ったら、自転車屋根の延長のときに、ついでに道具置きのための棚を作った

ものだから、高さが580mmしかありません.ボール盤を置くとなると、最低でも800mmは必要です.

棚を撤去するか? いやいや、最近つくったばっかりなのにーーー.

ボール盤を置くには高さが足りません.

ドリルスタンドの購入を検討する!

ボール盤が置けないならドリルスタンドはどうだろう?

今もっているドリルの一つは首根っこがφ43mmのスタンドがとりつくような形になっています.

で、早速AMAZONでみてみると結構安いものもあります.

でも安いものは評価は微妙だなあ〜. 日立(ハイコーキ)のものなどは評価もいいのですが、

なんせ1万円以上もします. そこまで出費をするのもはばかれるな〜(それに、いつまで使うか

わからないし---)

ドリルスタンドも廉価な物があります.でも、評価は結構微妙です.

ドリススタンド自作を考える

こうなったら、GWの工作で一つドリルスタンドを作るのもいいかもしれません.

とりあえず、最低限としてドリルを垂直に移動させることができればOKなので、

スライドレールを探してみます.

いわゆるリニアガイドも中華製だと2000円以下であります.でも、すくなくとも2個は

必要だろうし、AMAZONの商品写真をみていても大きさがいまいちわかりません.

安いものは、小さいものが多そうなので、それでも用途に合いません.

最近、工具ラックでつかったリニアレールもいいかもしれません. これを使ったドリルスタンド自作のHP

も散見できます.でも、リニアレールを工具ラックで使いましたが、結構ガタが大きいです.

というか、かなり変形します. もっとも、変形出来なければ引き出しの取り付け精度が

無茶苦茶シビアになるので、わざとそうしていると思います.

リニアスライドとなると、中華製でも結構な値段です.

レールガイドという手もあるけど、これって結構ガタが大きい.

いっそのこと、レールを作っちゃう?

けちけちDIYの自分としては、工作技量向上のためレールまで自分で作ってしまうのも

一つの手かもしれません. それのきっかけとなったのがベアリングの安さです.

中華製だとベアリング10個で1000円ちょっとです.これを使えば、結構しっかりとした

レールがつくれるかもしれません.

もちろん高速な回転部分に安価なベアリングを使うのはちょっと怖いですが.

レール部分ならほとんど可動しませんから、とりあえずベアリング形をしてくれていたらOKです(笑.

ベアリングって安いものがありますね.

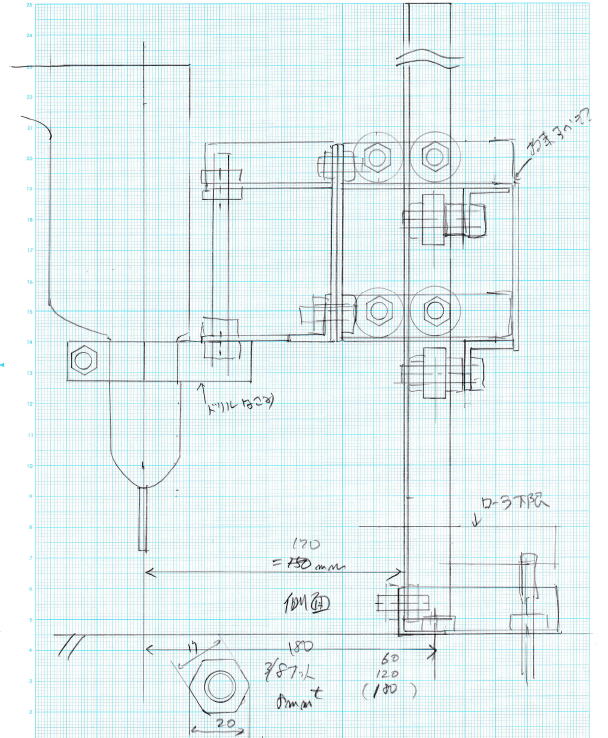

構想は?

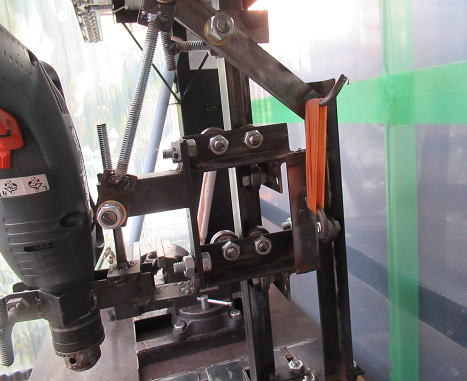

とりあえずベアリングをつかってドリルの昇降台を検討です.

最初は支柱のひねり剛性の弱さを懸念して、2本支柱にしようかと思いましたが、

支柱の材料となる鋼材のストックが少ないことに気づきました. なんせ、工具ラックの製作と

かなりつかってしまいました. アングルは1〜2本程度、平鋼も2本程度です.

追加で購入するにもGWを過ぎてしまいます.

ということで、すこしひ弱さが懸念として残りますが1本の主柱(それもアングル)での

ドリル昇降台を検討です.

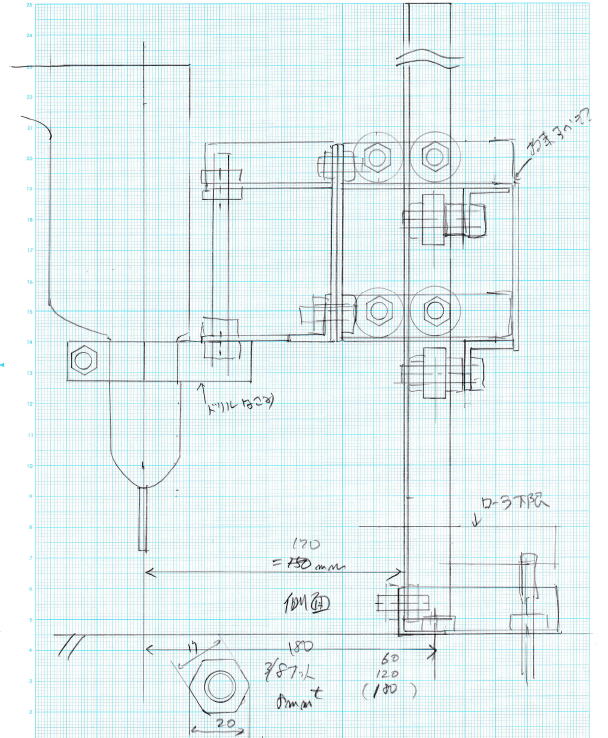

まずは、簡単にスケッチを書いてみました

実際に書いてみると、支柱の存在感も大きいので結構な剛性が得られるかもしれません.

それに、ドリルは支柱の根本近くでつかうことになるでしょうから、あまり気にすることもないかもしれません.

ベアリングは縦の移動のために4個、横移動の拘束のために4個使います.計8個使用です.

ドリル昇降台のスケッチです. 案外、支柱も太い感じですから剛性得られるかもです.

作ってみよう!

構想スケッチもできたことだから、それから部品図に落とし込んで製作開始です.

作業開始(1日目)

まずは必要な部材の切り出しです.

今回の製作でボルトを結構つかいますが、ボルトも単体で購入すると結構高いです.

M10クラスだと100mmのボルトで1本200円近くします. ということで、ケチケチDIYなので

3/8インチのネジ1mを切ってナットを取り付けてボルトにします.こうすれば、100mm長さの

ボルトでも1本あたり30円程度です(ナット2個で20円で、100mmネジ部が10円ほどです).

でも、切断したあとのバリ取りが結構面倒です.でもバリをとらないとナットがはいりません----.

あとは、必要なアングルや平鋼を切断です. グラインダスタンドも改造したところなので

ガンガンと切っていきます.

ボルトはメートル売りのネジを切ってつかいます バリ取りが面倒ですが安価です.

.

必要な部材も切り出しておきます.

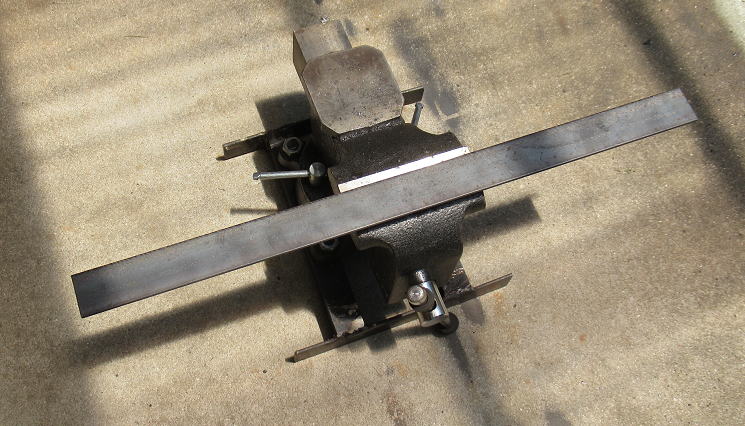

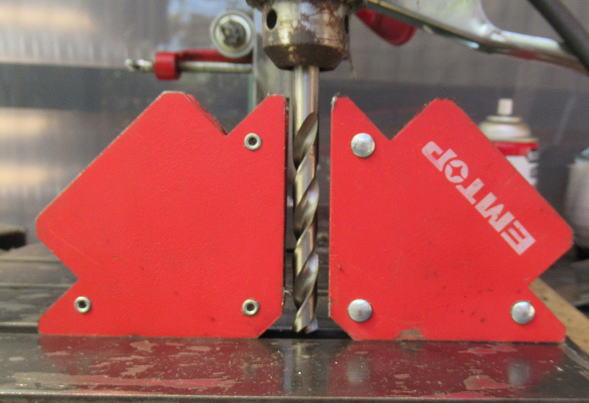

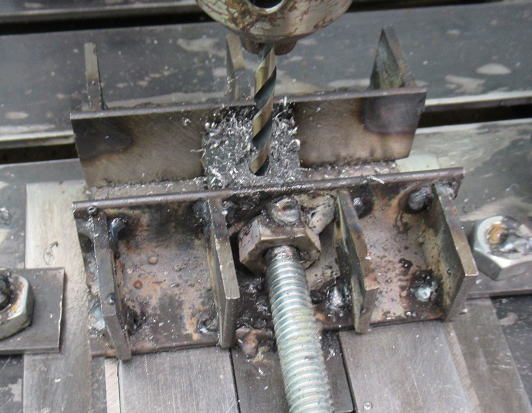

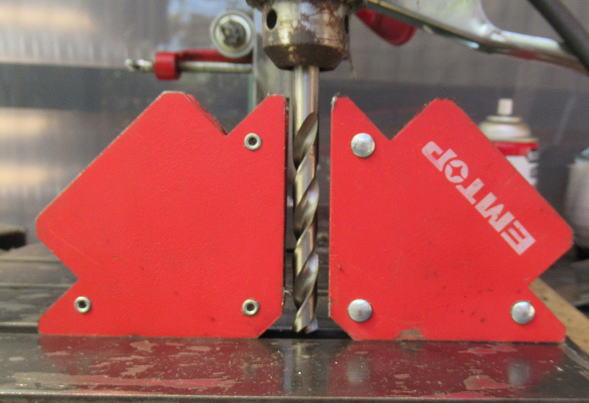

部材を切り出したら、必要な穴あけです. 穴あけには位置を明示するために

ケガキが必要ですが、ケガキが楽になるようにケガキ台も即席でつくってみました.

ケガキ針の部分は使わなくなったドリルビットを削ってつくりましたが、 切断時に

熱が入りすぎたせいか柔らかくなってしまいました. でも、とりあえずは使える感じです.

即席でこんなものも作ってみました. ケガキ台です.

裏は簡単に、M6ネジで固定です. 完全なやっつけ仕事です

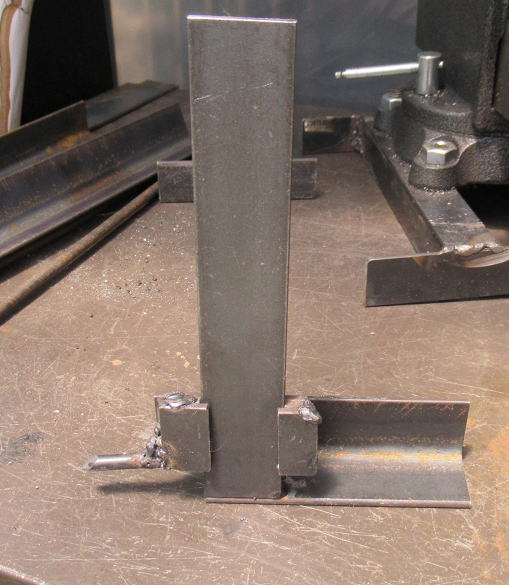

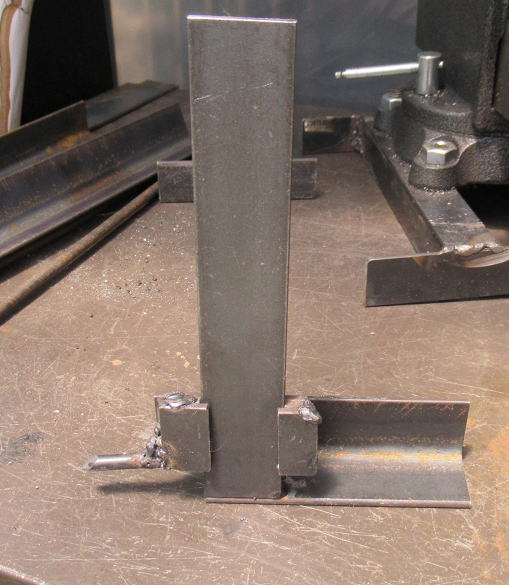

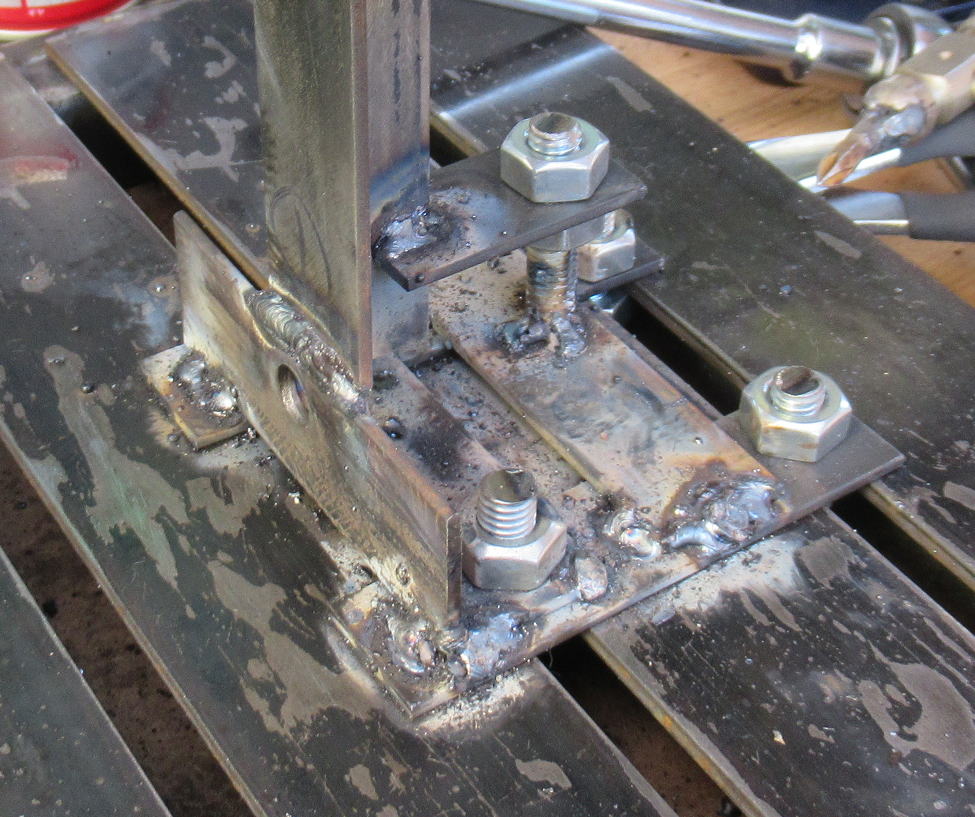

支柱を立てる!

いよいよ組み立てです.まずは支柱から組み立てです.

なぜ、支柱から組み立てるかといれば、これを基準にあとあとの部品の位置調整が決まってくるからです.

そのため、主柱の取り付け精度は妥協は許されません.

といいながらも、途中で面倒になって適当に済ませたりします.

支柱には30mmのアングル(3mm厚さ)をつかいますが、そのままだとベアリング接触面がガタガタするので

グラインダに紙やすりの砥石を取り付けて研磨です.

黒皮が取れるとピカピカ面がでてきます. 目的は表面の平滑化なのでところどころ黒皮残りは良しとします.

支柱の直角の出し方ですが、直角定規であわせていきます.

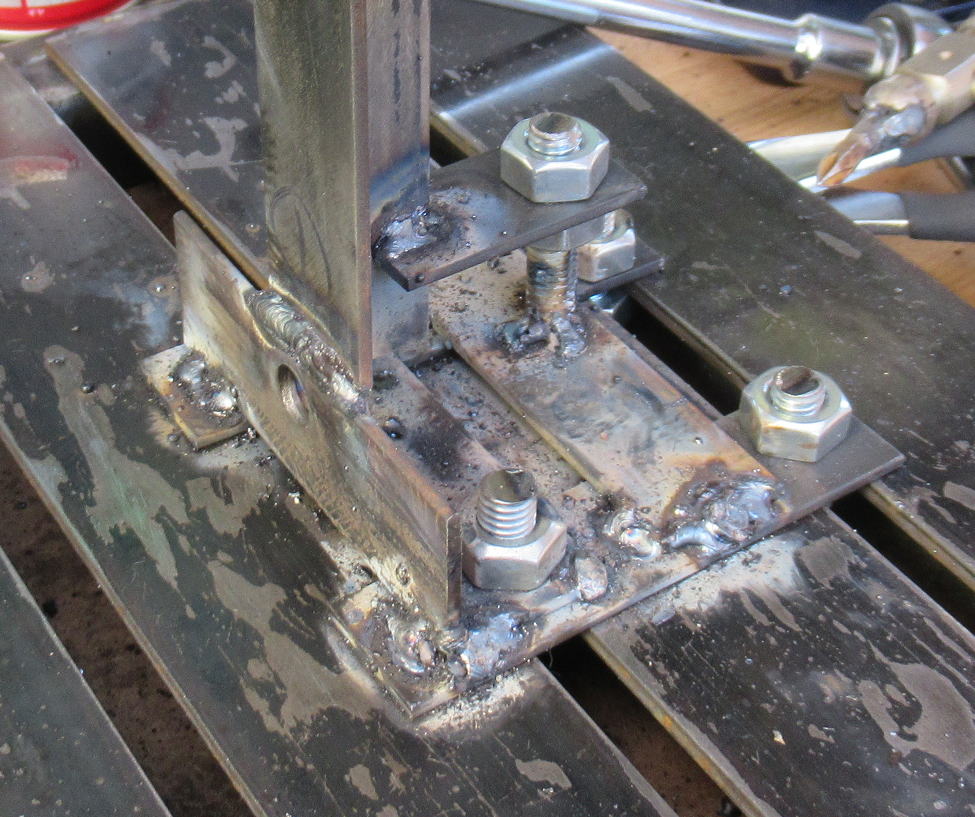

支柱の左右の調整については、ベースとネジで仮固定しておいて、角度を調整したのち溶接で固定です.

前後の角度調整ですが、アングルの直角度だけでは到底無理なので、アングルの後ろにアジャスタ機能を

設置です. 支柱の取り付けアングルがしなること前提にした角度調整です.

アングルぼ支柱立てです. 垂直度を出すのが結構ポイントになります.

前後の傾きの調整は後ろ側にアジャスタ機能をとりつけました.

ドリルの首掴みはどうする?

今回、結構悩んだのはドリルの首掴みの構造です. 市販品はφ43mmで掴めるように構造になっていますが、

これはなかなか自作できません. アルミの材料でCNCで切り出すという手もありますが、かなり面倒です.

HPを検索すると木でつくる事例もありますが、そんな材料も加工の道具もありません、

そこで、すこし簡易的ですがLアングルを活用して掴み部を作ってみることにしました.

30mm辺の3mm厚さLアングルだと、内側の辺の寸法は27mmあるので、φ43mmのドリル首(半径21.5mm)を

押さえることができませす. 押さえるポイントは面ではなく4箇所の線になりますが、まあ大丈夫でしょう.

市販のドリル掴み部の構造です.. これはなかなか作れません.

Lアングルを活用してこんなドリル掴みを考えてみました.

今日は、疲れたのでまた明日続きをやりましょう.

明日はいよいよローラ部の組み立てです.

作業二日目 2022.5.8

さて、残りの部分を作っていきしょう。今日もいい天気です!

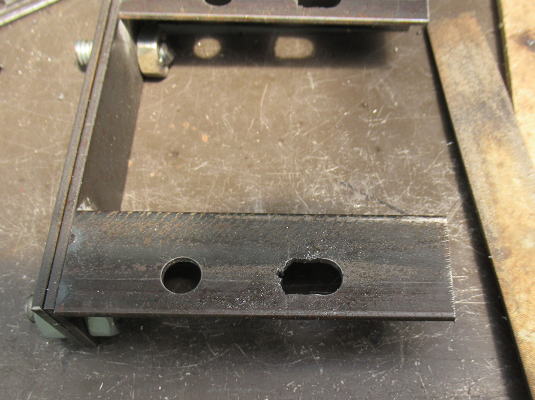

いきなりポカミス!

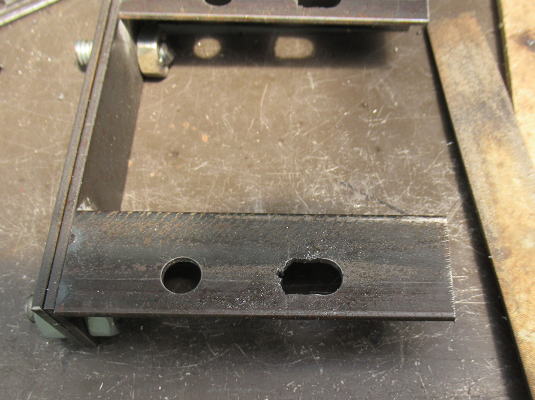

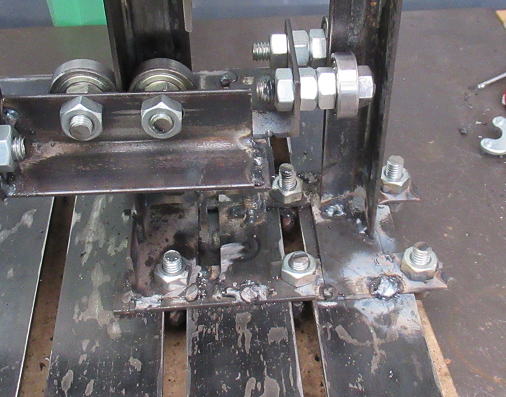

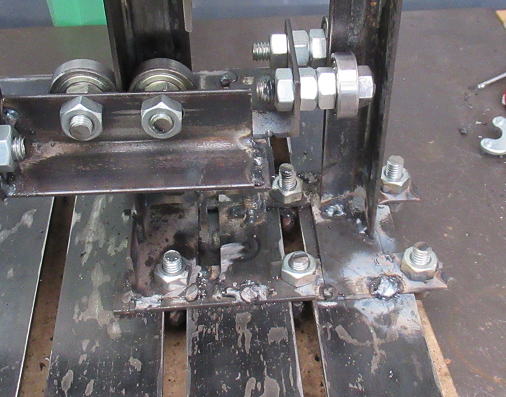

ローラ部分としてベアリングを取り付けてみましたが、なぜか間隔が広い。

案の定、アングルに挟み込んでもゆるゆる。

どうやらケガキを間違えてようです。

ベアリング直径が30mmなので、アングルの板厚3mmを考えれば33mmの間隔で

ベアリング取り付け穴を設ける必要がありますが、なんと36mmになっていました。

たぶん勘違いしたのだろうな〜。

ということで、穴をすこし広げて対応です。ジグソーでガシガシと削って穴を広げます。

ベアリングを取り付けてみましたが、間隔がおかしい?かなり広いです.

無理やり穴を拡張して対応です。

まあ、こんな間違いはよくあることです。

さらに、アングルの穴の位置が表裏反対になってたりと、自作ではよくある間違いもありました。

間違いがあれば都度修正して、前進です。

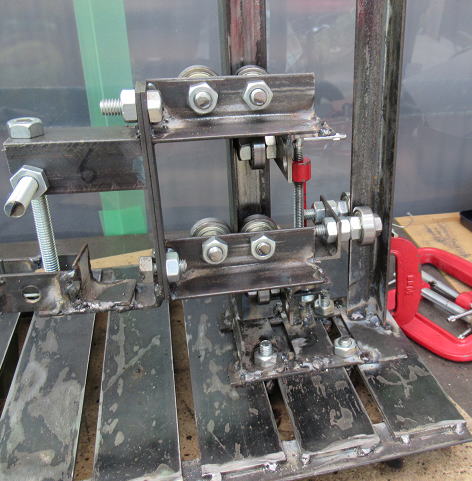

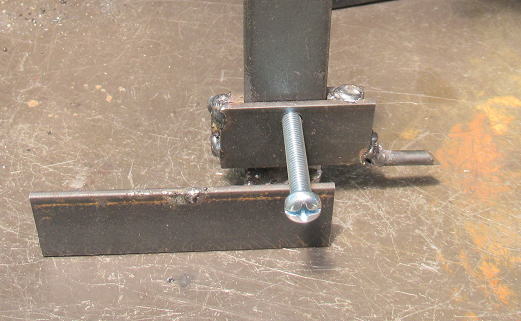

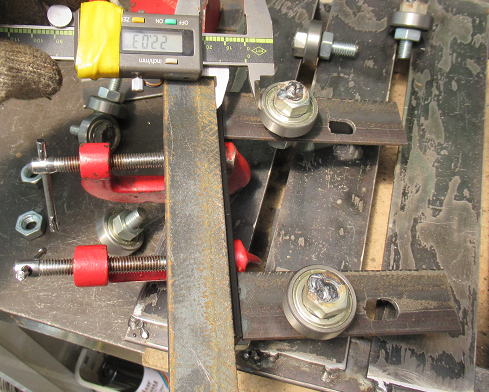

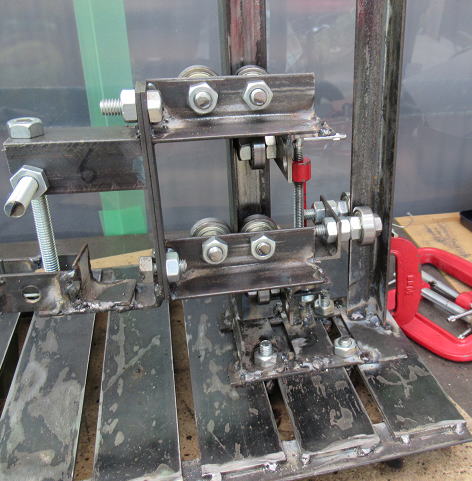

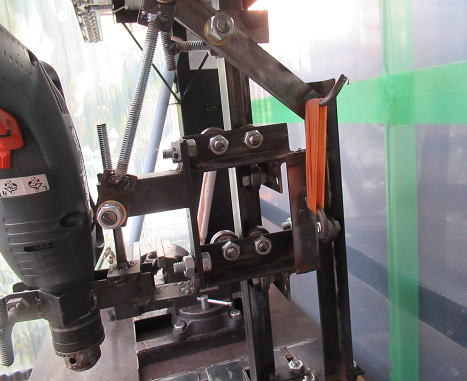

次はローラ部分の組み立てです。

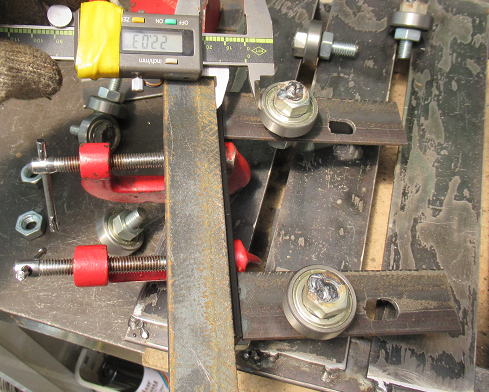

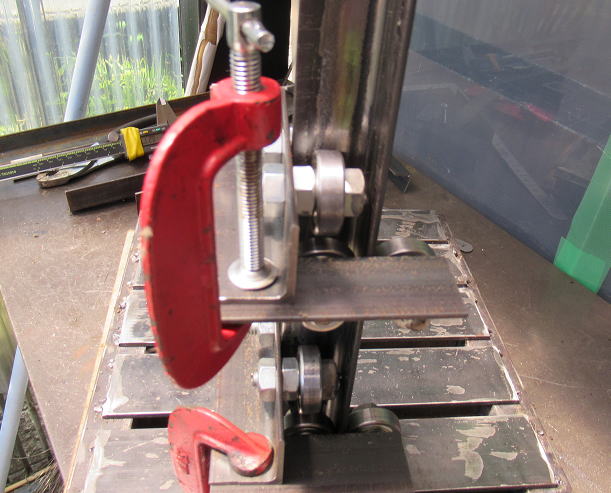

手前の2個のベアリングの位置を併せてここを基準にします。

位置が決まれば、ナットを締め込みです。

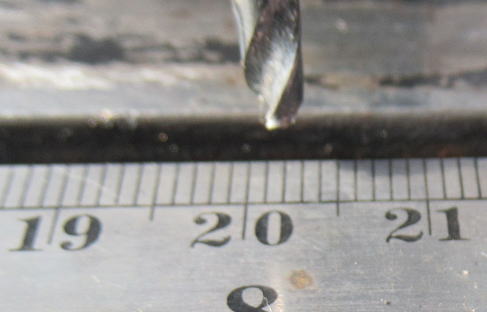

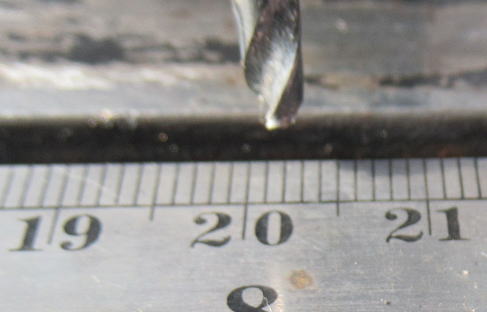

ちなみに、ベアリングの取り付け穴は10mmにしていますが、軸は3/8インチなので約9.6mmです。

したがってベアリング内径10mmでの隙間0.4と取り付け穴の隙間0.4mmの計0.8mmの修正代があり、

これで位置を微調整しています。

でも、ハンドドリルだと穿孔中に穴が移動していくのでなかなか、狙った位置にはあかないので

調整できなければ、最悪12mmまで穴を広げています.

手前側の2個ベアリングの位置を等しくすることで平行をとります。

上下昇降用のベアリングの調整と固定が終わったら、次は左右拘束のためのベアリングの取り付けです。

取り付け用のアングルをクランプで仮固定して、位置が決まればそのまま溶接です。

なお、溶接のときにスパッタが結構とびますのでベアリングに付着しないようの適当に保護板を置いています。

左右拘束のためのベアリング取り付け板をクランプで仮固定です。

位置が決まればそのまま一気に溶接で固定です。

最後にベアリングの締め込みです.ベアリングの取り付け軸をトンカチで叩いて、アングルの板に密接させます.

かなり強く密接させても、そこは流石にベアリングだけあって、少々移動が硬くなりますがそれでも自重で

落ちてしまうくらいにスムーズに動きます.

これで昇降ローラ部分は出来上がりです。

これがメインイベントで、一番面白いところでした。

昇降ローラの出来上がりです。

仕上げはドリルの掴み部固定

最後の仕上げはドリルの掴み部分の固定です。このときドリルもつかって、

軸芯が垂直になるように調整しながら進めます。

そして、垂直が確認できたら仮固定部分を一気に溶接です。

ドリルを取り付けて軸の垂直度合を確認しながら固定部分を調整です。

まだもうちょっと傾いているかな?

位置の調整が終われば、溶接で一気に固定です。

少々のずれはネジ部分で調整できるようにしています。

完成!

これでドリルの昇降部分が完成しました。

今回の製作では、ちょっと欲張ってドリル軸の懐は170mm程度に設定しました。

というのも、以前使っていたボール盤では100mm程度だったので、200mmを超える

アルミ板の場合だと中央に届かない(支柱が邪魔になってしまう)ということがあったので、

かなり余裕を持たせることにしました。でも、これって支柱にかかるモーメントが大きくなるのですよね〜。

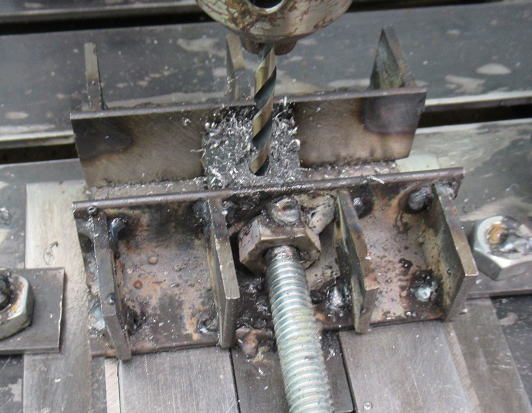

なお、ドリルビットは定盤の隙間を通過するように狙いましたが、中央から少しずれてしまって

なんとか6mmのドリルビットであれば通過できるようになりました。

まあ、支柱の取り付け位置をすこし斜めにずれせばいいのですが、まずはこれでいいでしょう。

こんな形で昇降部分が完成しました。

懐は約170mmです。これはすこし欲張りすぎました。

一応ドリルは定盤の隙間を抜けるようにしたつもりですが、

ちょっとずれてしまいました。でも6mmのドリルビットまではギリ通過できました。

課題は支柱のねじれだなあ〜

支柱を立てたときから、すぐにわかりましたが支柱は結構ねじれます。

手で握ってもねじれるのがよくわかります。前後左右についてはかなり剛性が高いのですが、

ねじれについてはアングルの構造上いたしかたありません。 やはり主柱は2本のすべきだったですが、

無い袖は触れません(鋼材が足りない)。

実際に支柱のねじれでどのくらいドリルビットの先が振れるか調べてみると、

ある程度力をかけたら-1mm〜+1.5mm程度ありました。思いっきり力を加えると

もっとねじれるでしょう。

まあ、穴をあける対象がアルミとか鉄でも小径のドリルビットなら、

大丈夫だとは思いますが・・・・。

何も力を加えてない状態です。

左側に押してみると1mmほど動きます。

右に押すと1.5mm程度動きます。アングルなので左右でねじれモーメントが違うので

右側のほうがねじれ易いようです。

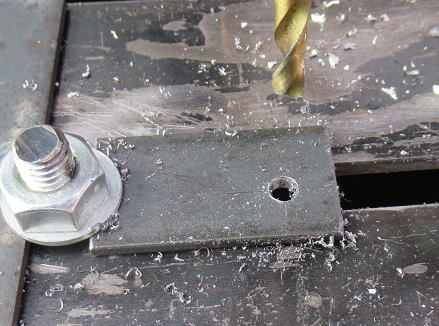

とりあえず試し切り!

せっかくここまで出来上がったのだから、試し切りです。

アルミと鉄材に穴をあけてみましたが、とくに左右のブレは気になるようなことはなさそうです。

よく使う3.4mmのドリルビットでアルミをあけてみました。

アルミなのでドリルの自重でも穴ががあきそうです。

鉄材(3mm厚)は6mmのドリルビットであけてみました。流石に、こちらは

すこしドリルを押し込まないと切削が進みませんでした。

とりあえず、今日の作業はこれでおしまいにしましょう。

GWの楽しい工作でした。

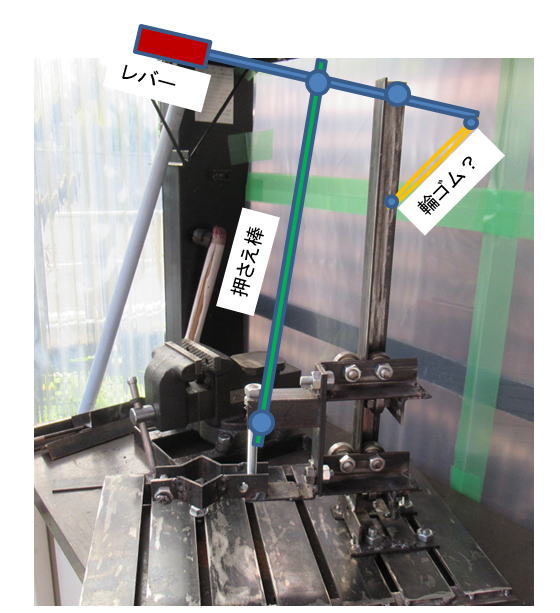

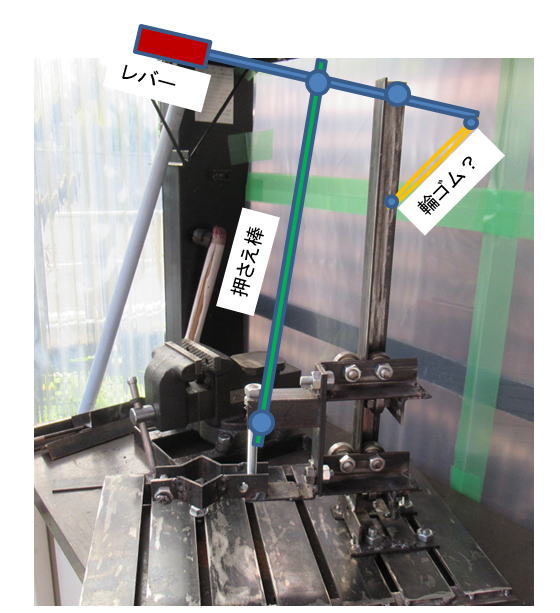

次は、流石に使いやすくするためには作動レバーが欲しいのでそれを設置しましょう。

これはあまり精度を気にする必要がないので、やっつけ仕事で十分です。

材料は手元の残材でなんとでもなるでしょう。

ただ、レバーを引き上げるにはバネが必要なのですが、またグラインダスタンド同様に輪ゴムをつかうかな?

今度は、重量もあるので大量の輪ゴムが必要になりそうです。 たぶん一箱全部つかってしまうかもです。

でも、100円程度ですけれどね。

残るは作動レバーの取り付けです。こんな感じで考えています。

レバーの押上はまた輪ゴムかな〜(笑。

左右ブレの改善策

今回の工作では左右のブレが課題として残りましたが、今のうちに改善策も考えておきましょう.

1.振れ止め支柱の追加

まだベアリングが2個余っているから、懐は100mm程度に小さくなりますが、左右の振れ止めの

支柱とガイドローラを追加

2.ローラ部の剛性向上

上下昇降ローラの後ろ側がフリーになっているので、上下で連結することで、支柱の上下部分での

不均一なねじれを抑制して、トータルのねじれ量を減らす(これはすぐ出来そうだが効果はどうだろう?)

3.支柱をねじれ抑制の支柱をもう1本たてる

上端で固定できても、中腹部のねじれはとめられませんが、それでもねじれにくくはなるでしょう.

雑感

GWを利用して、鋼材をメインに色々とつくりました(雑記帳71の工具ラックなど).

やはり機械系出身の小生としては、こういった工作はとても楽しいです.

それに、なにかスピーカ作りともよくにています.

というのも、野外での製作です. スピーカも木を切ったり塗装は屋内では難しいです.

よく晴れた空のもと、汗をかきながらの作業に共通点があります.

アウトドア活動ですね(笑.

さらなる共通点としては、どちらも仕上がりはともかく、なにがしら動くものになるというところ.

スピーカも下手につくっても、かならず音はでますからね.反対に電子回路の製作は

ゼロ(動かない)か100(動く)となる場合も多くて、結構ストレスが溜まったりします.

さて、時間をつくってさらにバージョンアップさせていきましょう.

すくなくともて、ちょっとした穴あけは楽になるはずですから.

さっそく改造! 2022.5.12

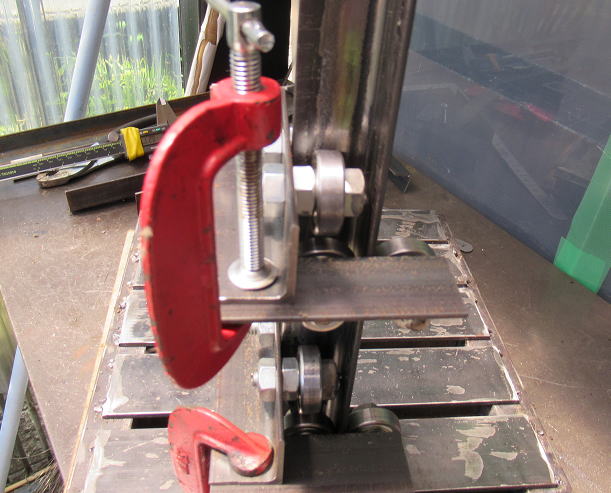

左右ブレの改善として振れ止め支柱を追加するのがもっとも効果的と思われます。

ドリルの直近に設置すればいいのですが、懐が小さくなってしまいます。

でも、実物をみていて、振れは支柱を回転中心として発生してますから、ドリルと

反対方向に振れ止めの支柱を設置してもいいのかもしれません。主柱を設定する

スペースはありますし、それに懐が短くなることもありません。

で、早速実験です。

振れ止め支柱を仮溶接して取り付け、余っているベアリング2個で挟み込むようにします。

メインの支柱と振れ止めの支柱は同一平面になるようにしています。それがもっとも、

位置精度が出しやすい方法です。

で、実験の結果ですが、ほとんど振れが止まりました。これはいい!

懐が深いため、どうしてもドリルの首押え部でのしなりが生じてしまいすが、

それ意外はかなりブレが押さえられています。これならほぼ文句はなさそうです。

こうなると、ドリル首の掴み部分ももっと剛性を上げたいところです。

が、それには大改造になるので、また別の機会だなあ〜。

まずは、振れ止め支柱の効果が確認できたので、固定のために本溶接です。

振れ止めの支柱を仮設置してテストです。その効果は絶大でした。

振れ止め支柱の効果が確認できたので溶接で固定していきます。

さらに支柱の固定のためのボルトも追加です。

レバーは後回し

とりあえず使える形にしたかったので、ドリルを輪ゴムで吊り上げることにしました。

輪ゴムの取り付け先は上の棚になっています。

輪ゴムで上の棚から吊り上げています。これで、とりあえず使える形になりました。

アルミ板に穴をあけるくらいならこれでも十分ですが、

鉄板に最大で10mm程度の穴をあけるようにするには、材料を固定するためのバイスあるいは

留め具が必要なので、次はその準備かな〜。

定盤に穴あけ

ドリルが定盤の隙間の溝に入りきらないので、ジグソーとやすりで一部を拡穴です。

折角の定盤ですが、ドリルスタンドにも使えるために穴をあけました。

これで10mmのドリルビットまでは使えるようになります。

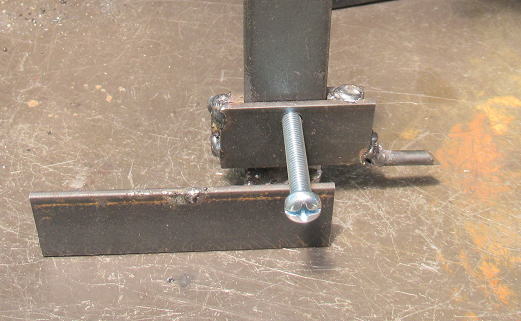

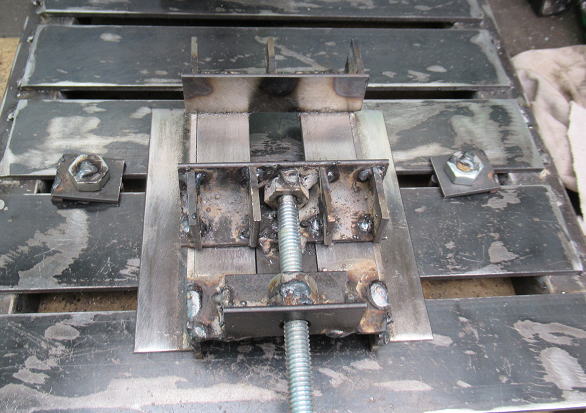

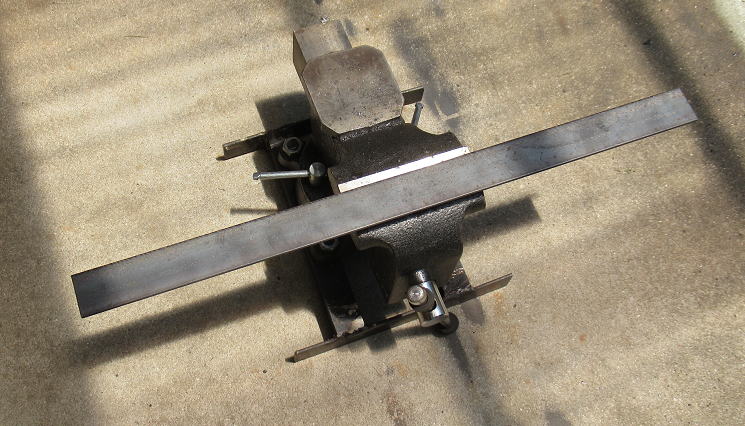

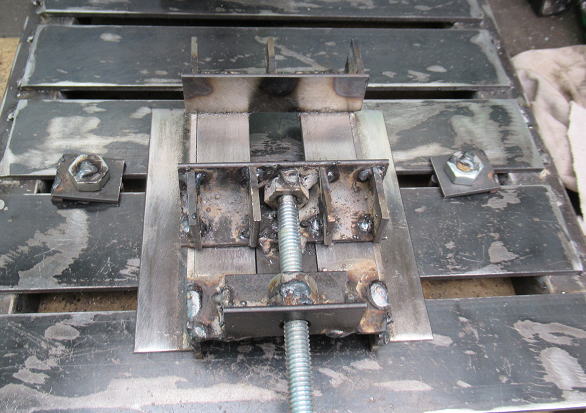

バイスも作っておきましょう!

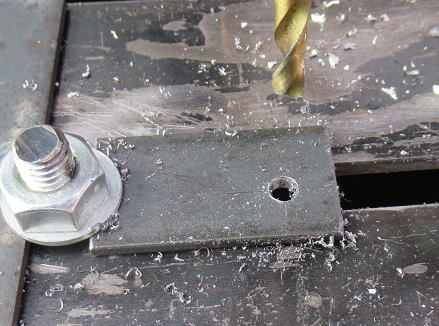

鉄板に穴をあけるには、流石に手で押さえると危険なのでバイスもつくっておきます。

なんせ、固定しなければ重量のある万力ですらドリルが食い込んだら、万力ごと振り回されてしまいますからね。

工具が壊れても買いなおせばいいだけですが、怪我をすると大変です。

で、バイスですがアングルと平鋼で簡単に作っておきました。

簡単な作りですが、これでも小さい鉄片を十分な力で保持ができます。

バイスの移動については、横方向は定盤の溝、縦方向はバイスの固定位置での可変です。

材料費だけでみれば600円程度ですが、これを作るための電動工具(ドリル、溶接機、グラインダ)や

付帯治具そして消耗品(ドリルビット、グラインダ砥石、溶接棒等)を考えるともっと高くなります。

そして、もっとも高いのが人件費ですね。 これをつくるのにもそれなりに時間がかかります。

私の人件費を加えると数万円(笑。 仕事用なら絶対に買った方が安いですね。

手段が目的となるDIYならではです。

アングルと平鋼をつかってバイスも作ってみました。55mmの材料まで挟めます。

溶接のスパッタのために汚いです。アングルだけでは剛性が不足するので補強を入れています。

小さい鉄片にも安心して穴があけられます。

やっぱりレバーとりつけよう! 2022.5.17

何回か穴あけしてみましたが、ドリルをゴムで吊り上げた場合、ドリルを押さえる体の姿勢が悪くて

なかなか押さえる力を加えにくいのと、貫通したときにドリルが押している勢いで設置台の天板に

突き刺さりそうになります(一応防護板はおいています).

やはりレバーがあった方が安全に作業ができそうです.ということで、

WEB会議も早く終わったことなので、即興でレバーを作ってみました(笑

レバーの取手部分は適当なものが無かったので、とりあえずは角材をテープで取り付けておきました.

でも、これが常設になるだろうな〜.

レバーに対するドリルの移動量は調整できるように、いくつかレバーに穴をあけてみましたが、

操作感としては一番ドリル移動量が小さいポジションになりました.

予定通り(?)、バネの代わりに輪ゴムをつかいました.輪ゴムの取り付け位置をどうしようか考えましたが、.

昇降台側に取り付けることにしました.これが一番簡単そうです.

なお、輪ゴムのひっかけ棒はφ6mmの鉄棒を曲げて溶接して取り付けました.

これでちょっとボール盤、じゃなくてドリルスタンドらしくなりました.

押し下げレバーを速攻で作ってみました.適当な取手がなかったので

とりあえず切った角材をテープで取り付けておきました.

レバーを離した状態

レバーを押し下げた状態です.

ドリルの高さはこのストッパーで調整します.レバーと一緒に上下します.

残る課題は回転スピード調整です.

これはトライアックの調光器をつかって簡単に作れるでしょう.

秋月にもキットが色々とありますからね.

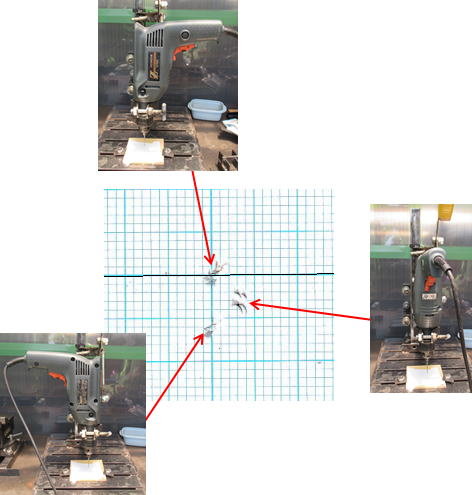

ドリルと掴み部分の軸芯があっていない? 2022.5.23

もともと使用しているドリルは振動ドリルの機能もあり、ボタンを押し込めば振動ドリルに早変わりです.

振動ドリルの場合は対象がコンクリ―トでしょうから、力を入れられるように外付けのハンドルもついています.

で、このハンドルの取り付け部分がドリルの首根っこなわけです. ひょっとして首根っこのφ43の円柱の部分は

ハンドル用であって、ドリルスタンド用ではないかもしれません. となると、機械精度があやしいかもです.

もともとはこんな感じのドリルです.首根っこはハンドル用になっています. 軸芯あっているのかな?

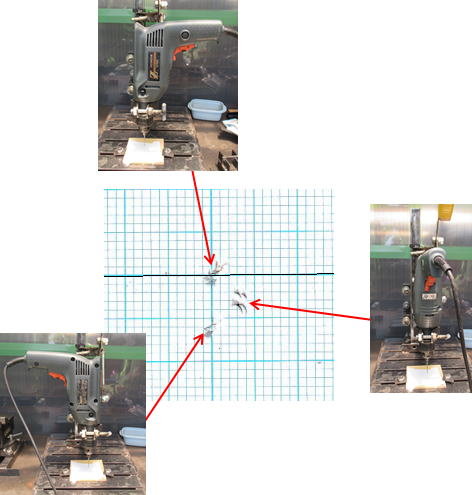

いつもは右利きなので、ドリルの掴み部が右になるように設定していますが、ドリルを掴む姿勢で

ビットの先端位置がどのくらい変わるか調べてみました. グラフ用紙にビット先端を突き刺してみます.

結果は大変! 高々掴み部分からビット先端までは100mm強ですが、最大で6mm程度変りました.

このくらい変ると、目で見てもあきらかに傾いています.

こりゃ、ドリルの軸芯と掴み部の軸芯があってないですね.

となると、ドリルを掴む姿勢は常に一定になるようにする必要がありそうです.

ドリルの配置位置でのドリルビット先端の位置変化です.

どうやらドリルの軸芯と掴み部分の軸芯があっていないようです.

何回か繰り返しましたが、ドリルの向きが同じなら再度掴みなおしても位置の変化は小さいので

掴み部分の固定性は良さそうです.

他のドリルなんかは、掴み部の軸芯はあっているのかな?

これなんか、ちゃんと掴み部分の精度がでてそうなんだけどな〜.

(つづく?)