面白そうなICを見つけると、試しに購入したりしますが、大抵の場合はそのまま部品箱の肥やしになってしまいます。

まあ、書籍を買ってそのまま「つんどく」になってしまうのと良くにています。

大体、物というのは購入するまでに色々と考えるのが楽しくて、一度買ってしまったら興味が一気に下がってしまうことが多々です。

そういった感じで購入してしまったのがINA226です、

全体の電圧とシャント抵抗の小さな電圧の両方を測定することができるので、電源のモニタリングに最適です。

ちょうど、実験用電源についても少し強化したいこともあって、DIGIKEYで何個か買いました。

1個500円くらいだったと思います。 でも、いつ買ったのだろう?

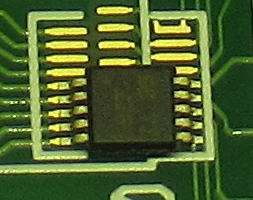

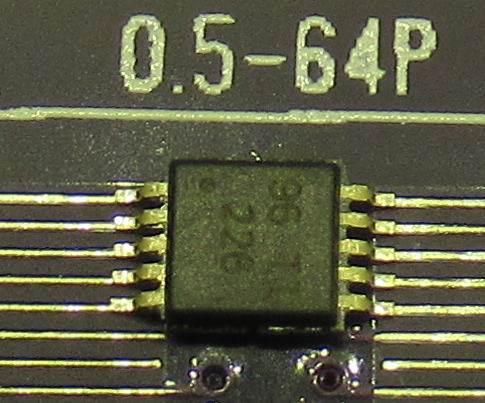

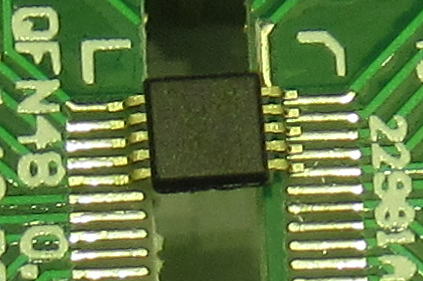

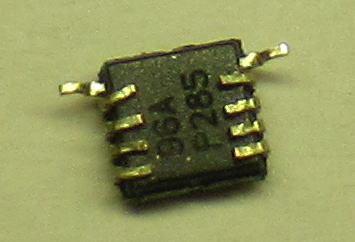

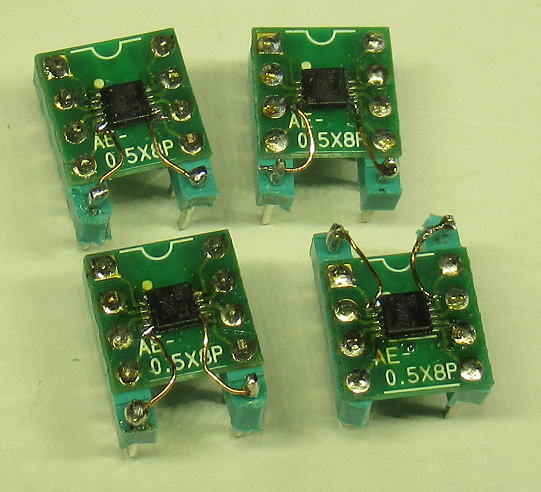

勇んで買ったものの、手元にICが届いてちょっと意気消沈。なんて小さいのだろう?というのが購入時の印象だったと思います。

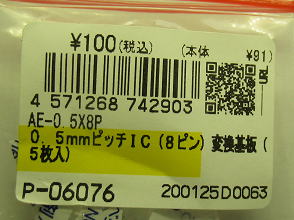

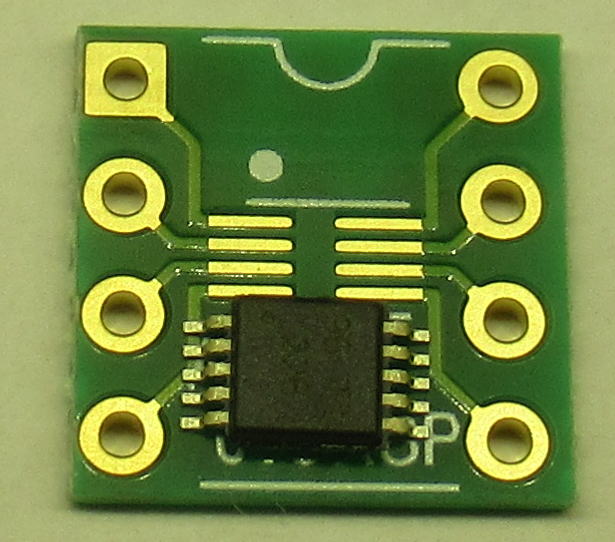

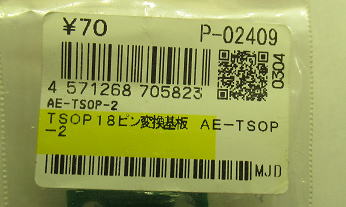

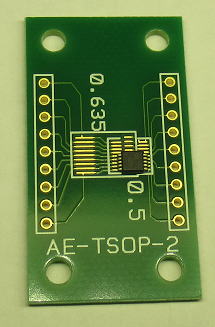

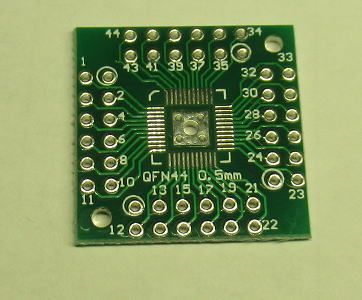

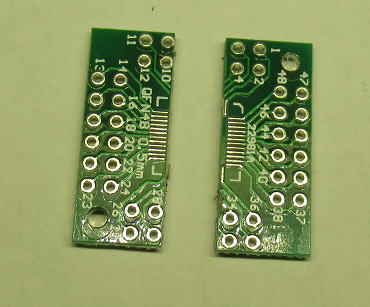

データシートでそのサイズはわかっていましたが、実物を手にするとやはり小さい。こりゃ変換基板を探さないといけなな〜。

でも、なかなか10ピンの変換基板ってないのですよね〜。ということでしばし放置していました。

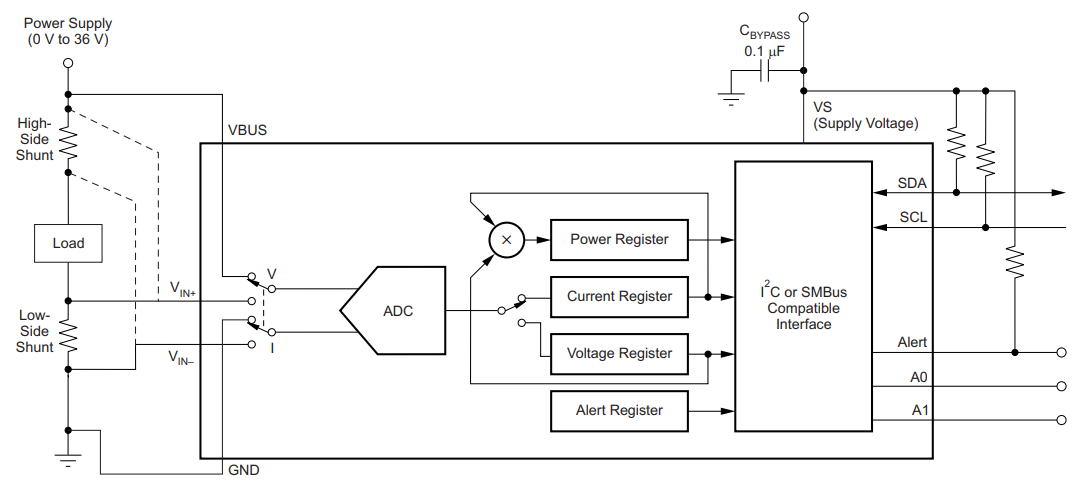

INA226のブロック図です。シャント抵抗は負荷の入側、出側のどちらにでも接続できるようになっています。ICの内部はレールtoレールのアンプになっていますね。

DIGIKEYで1個500円ほどでした、でも、なかなか変換基板も見つからないのですよね・・・。

ということで部品箱の肥やし決定コース?

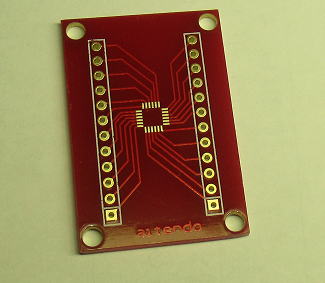

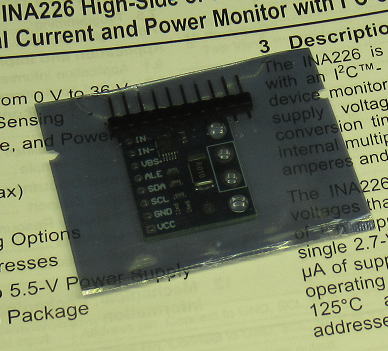

なぜかIC単体より安いモジュール基板もありました

いつしか変換基板を探している最中にINA226を搭載したモジュール基板がALIにはあることがわかりました。

どうやらAMAZONでも取り扱っているようです。

ALIだと価格は1/2ほど。なんでIC単体で買うより安いの?と思ってしまったりしますが、

大量に買っているからかな?

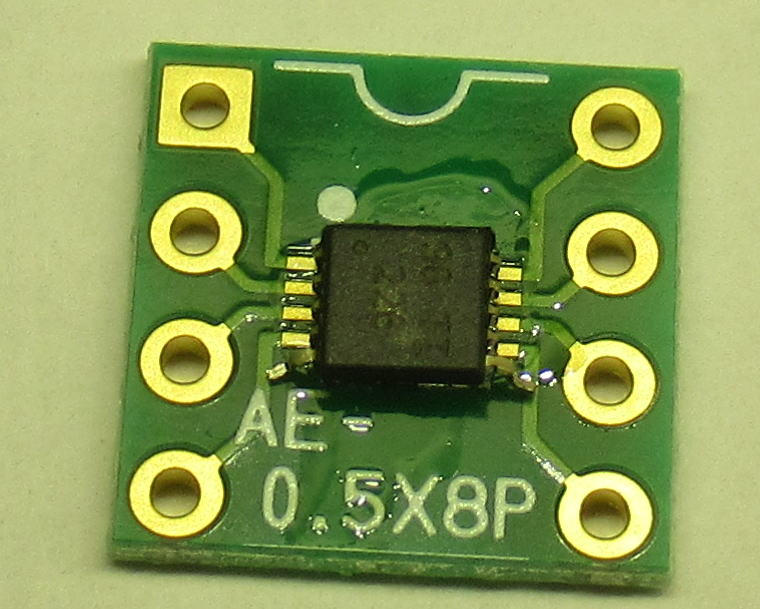

モジュール基板にはシャント抵抗のほかにプルアップあるいはプルダウンの抵抗が取り付けてありますので、

PICなどのマイコンに直接接続できそうです。

ALIではモジュールになったものが250円ほどで売られていました。

これだけで送付されてきました。しかし、どうしてこんな値段になるの?

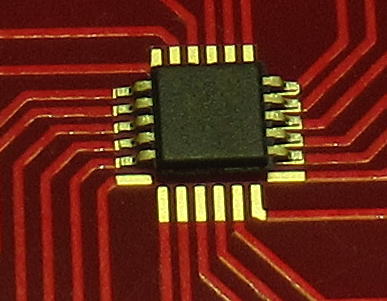

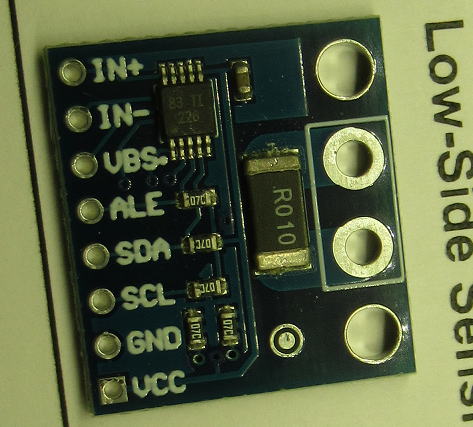

シャント抵抗には10mΩの抵抗がついています。その他のチップ抵抗はプルアップ/プルダウンの抵抗でしょう。

このままマイコンに直結できそうです。

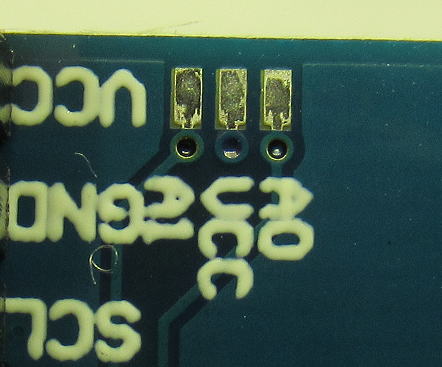

I2CアドレスはVCCへの接続で変更できるようになっています。

すなわちあらかじめA0,A1はGNDにプルダウンされています。

動かしてみましょう!

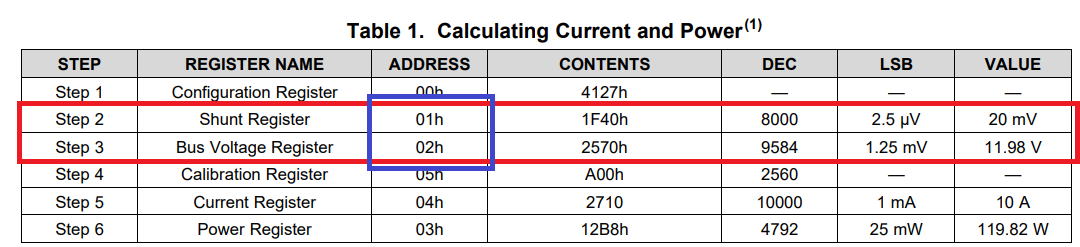

INA226のデータシートです。38ページもありかなりの分量です。

でも、基本的な使い方はとても簡単なようです。というのも、I2C通信でレジスタ01Hのシャント抵抗間の電圧と、レジスタ02Hの全体の電圧を読み出すだけです。

それぞれの1ビットあたりの分解能は2.5uVと1.25mVになっているので、あとは換算するだけです。

もっともINA226のいいところは、あらかじめ決まったレジスターに定数を書き込んでおけば、換算された電流値と電圧値、さらには電力値を読み出すことができます。

とくに、マイコンの容量が小さい場合や速度が遅い場合は、これをつかうと便利なんでしょう。 でも、容量に余裕のあるマイコンを使うなら、たとえ浮動小数点をつかうような

計算をするとしても、プログラム中で換算したほうが簡単かもしれません。

弄るとすれば、レジスタ00HのConfigurationかもしれません。ここで、AD変換の速度や平均回数を設定しますが、まあとりあえずはそのままでいいでしょう。

使うレジスターは01Hと02Hの2個だけです。ほかは何も弄りません。必要な電流・電圧への換算はプログラムの中でやってしまいます。

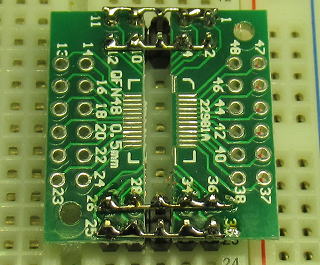

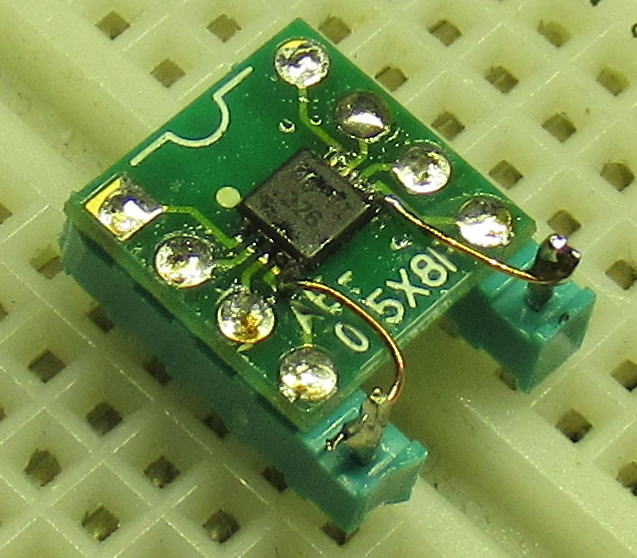

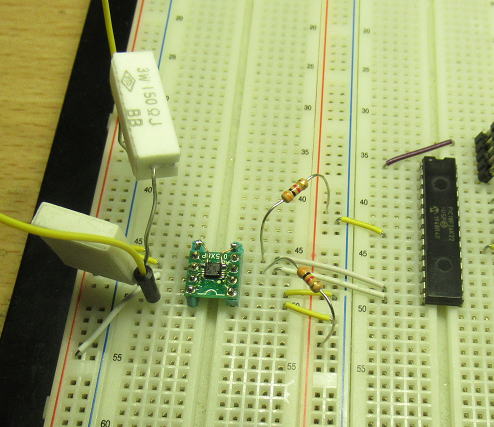

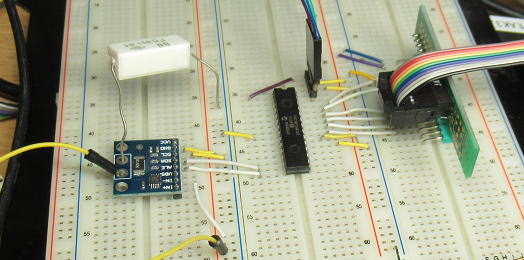

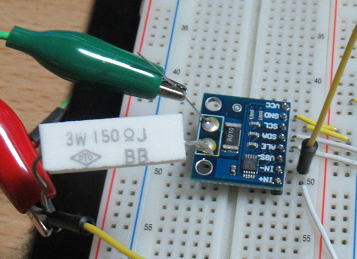

さて、実際に動かすためにブレッドボードに組み込んでみました。

I2C通信ですが、読み出しするレジスターが16bitなので、すこしだけプログラムを変更です。いつものDACなんかだと読み出しレジスターは8Bitがほとんどなので、

それ専用のライブラリをつかっていましたが、16Bit読み出しになるので2バイト分を連続して読み出すように変更です。

実際に動かすためにブレッドボードに組み込みです。電源電圧は5Vで負荷として150Ωの抵抗を接続しました。

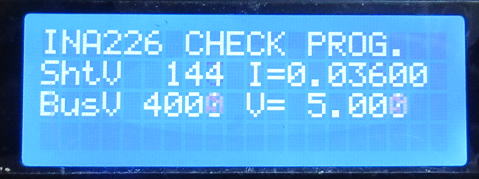

あれ?

電源電圧5Vで150Ωの抵抗を接続しているので、流れる電流は33mAになるはずですが、

換算結果は36mAと約10%程度の誤差がでています。

電圧はほぼ5Vだけど、電流が36mAってちょっと大きいな〜。

誤差の原因は150Ωのセメント抵抗とシャント抵抗の誤差によるものでしょう。

とくに150Ωの抵抗はJクラスなので5%の誤差が想定されます。

で、とりあえずテスターで計ってみると、150.7Ω。接触抵抗を考えるとほぼ誤差はゼロだなあ〜。

となると、誤差の大半はシャント抵抗である10mΩにあるかもしれません。

でも、ブレッドボードでの接触抵抗を考えるとそちらが問題かもな〜。

ちゃんと半田付けして調べる必要がありそうです。

ということで、半田付けして調べてみましたがほとんど変わりませんでした。

やはりシャント抵抗の誤差が大きい様子です。ちなみに、負荷に電源を供給している

実験用電源の電流値は33mAとなっており、こちらは正解のようです。当然のことですが、

負荷側の電源とINA226を含む測定側の電源とは分離しています。

ちゃんと半田付けしました。これで接触抵抗は下がるでしょう。

でも、電流値はあいかわらず36mAです。やっぱり、シャント抵抗の精度の問題でしょう。

実験用電源の電流値は33mAなので、やはり10%程度の誤差がでています。

まとめ

INA226をつかったモジュール基板を動かしてみました。

流石に安価なだけあってシャント抵抗の精度は悪そうです。

まともに使うためには、校正する必要があります。

実際に電源に組み込むときには注意しましょう。

思い出した!

おそらく1.5年前に購入したんでしょう。

このICを買ったときにちょうどこんな検討していたんだ〜

www.easyaudiokit.com/bekkan2020/TeaTime_7/i2c_isolator.html

正負電源の電圧・電流測定にINA226を使おうとしていたようです。

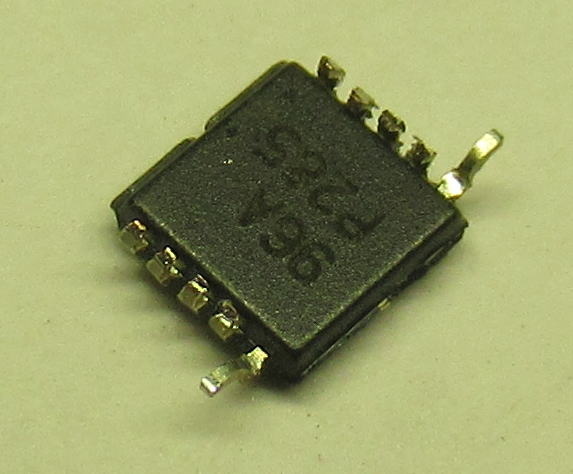

となるとこの時に買ったI2Cアイソレータも部品箱の肥やしになっているということだなあ〜

次はこれを動かしてみましょう!